К наиболее серьезным нарушением в работе колец относятся их заклинивание и поломка, нередко приводящие к следующим весьма серьезным последствиям:

К наиболее серьезным нарушением в работе колец относятся их заклинивание и поломка, нередко приводящие к следующим весьма серьезным последствиям:

1. усиленный пропуск газов и, как следствие, – повышение температуры поршня, стенок цилиндра находящегося на них масла;

2. выдувание с поверхностей масла, интенсификация локальных износов и повышенный расход масла;

3. снижение компрессии и ухудшение процесса сгорания, увеличение расхода топлива.

Заклинивание колец вызывается отложениями клейких продуктов окисления масла со слабой детергентно-диспергирующей способностью в канавках поршня. Эти отложения, сперва вязкие и клейкие, затем становятся тестообразными и твердыми. Они препятствуют свободе перемещения колец. Сперва подвижность их ограничивается и, наконец, совершенно прекращается. Заклинивание сначала начинается в каком-либо одном месте, затем распространяется по периметру кольца. Заклинившееся кольцо все больше вдавливается в канавку, располагаясь заподлицо с наружной поверхностью поршня и таким образом теряя свою уплотняющую способность. В коксообразовании участвует и неполностью сгоревшее топливо, что обычно отмечается при работе на тяжелых высоковязких топливах.Заклинивание колец может также вызываться чисто механическими причинами:

1. недостаточный зазор между кольцом и канавкой по высоте,

2. деформация канавки, вызванная деформацией головки поршня под суммарным действием тепловых (особенно) и механических нагрузок (это было типично для поршней двигателей МАН с контурными схемами газообмена).

Поломка колец обычно наблюдается у двухтактных двигателей с контурными схемами газообмена при попадании концов колец в окна (недостаточное запиливание колец в районе замка, исчезновение вследствие износа проточки цилиндра в зоне окон); в четырехтактных двигателях с высоким уровнем форсировки и работающих на тяжелых топливах. Поломку колец можно обнаружить по снижению компрессии, ухудшению сгорания и повышению температуры выхлопа в соответствующих цилиндрах.

Поломка кольца реже происходит в спинке, хотя здесь действует наибольший изгибающий момент. Если поломка не сопровождалась появлением на рабочих поверхностях кольца следов значительного пропуска газа или его заедания, то поломка в спинке могла произойти из-за наличия порока в металле или трещины, образовавшейся при неаккуратном одевании кольца на поршень.

Как правило, на практике отламываются короткие куски кольца в районе замка. Если это осталось незамеченным и двигатель продолжает работать, то снова отламывается короткий кусок и.т.д. Таким образом в последующем можно обнаружить в одной канавке ряд коротких кусков кольца. Эти куски, будучи свободными, могут вызвать серьезные повреждения торцевых поверхностей канавок. В поршнях из алюминиевого сплава под действием сил инерции они пробивают тело канавок и, попадая в зазор между поршнем и цилиндром, могут вызвать заклинивание поршня, деформацию или поломку шатуна. Попадание осколков в камеру сгорания приводит к повреждению клапанов, огневого днища крышки цилиндра.

Поломке колец способствуют следующие, часто совместно действующие факторы:

1. на поршне: неплоские торцовые поверхности канавок вследствие износа; перекос этих поверхностей по отношению к оси поршня вследствие коробления от нагрева;

2. в цилиндрах: большой износ, появление ступенчатого износа вблизи ВМТ;

3. на кольцах: слишком высокая температура колец и потеря упругости, недостаточная смазка и местное пригорание; резкое повышение давления сгорания.

К поломке колеи может приводить действие следующих сил.

В плоскости кольца: силы сжатия, вызванные слишком малым зазором в замке и ударами концов кольца друг о друга; силы ударов концов кольца по дну канавки или по стенке цилиндра при вибрации колец (коллапс). Зазор в замках колец, если он в начале был установлен очень малым, при повышении температуры вследствие сухого трения при недостатке масла может настолько уменьшиться, что это приведет к взаимному соприкосновению концов кольца и ударам.

Перпендикулярно к плоскости кольца: ударная посадка колец на торцевые поверхности канавок при резких повышениях давления в цилиндре (жесткое сгорание), изгиб вертикальными составляющими сил давления газов при неплотной посадке колец на торцевые поверхности кепов (проверьте состояние кепов), тарельчатый прогиб или скручивание колец из-за неравномерного в радиальном направлении распределения давления газов на торцевые поверхности (при слишком большом вертикальном зазоре кольца в кепе). Иногда даже наблюдается остаточная деформация колец, принимающая тарельчатую форму.

Перпендикулярно к плоскости кольца: ударная посадка колец на торцевые поверхности канавок при резких повышениях давления в цилиндре (жесткое сгорание), изгиб вертикальными составляющими сил давления газов при неплотной посадке колец на торцевые поверхности кепов (проверьте состояние кепов), тарельчатый прогиб или скручивание колец из-за неравномерного в радиальном направлении распределения давления газов на торцевые поверхности (при слишком большом вертикальном зазоре кольца в кепе). Иногда даже наблюдается остаточная деформация колец, принимающая тарельчатую форму.

Распределение давлений внутри лабиринта колец также влияет на их поломку, в частности – на поломку нижних колец. Так в двухтактных двигателях западанию колец в окна служит давление газов, создавшееся в поршневой канавке в момент прохождения кольцом окон. Как уже отмечалось, изменение давления в первой канавке следует за изменением давления в цилиндре, почти повторяя его; наоборот, давление в других канавках, как известно, тем больше сдвинуты по фазе, чем ниже расположено данное кольцо и чем больше объем канавки за кольцом. Таким образом, может случиться, что в объеме канавки за первым кольцом, при достижении им окон, практически нет давления, в то время как давление в канавке за третьим кольцом только достигло своего максимума.

В итоге именно третье кольцо будет вдавлено в окно и и в конечном счете сломаться. У 4-х тактных двигателей из-за фазового сдвига волны давления внутри лабиринта колец кольцо, расположенное внизу, может оказаться разгруженным от давления газов в его затылочной части и это может привести к его вибрации (коллапсу), и вызванной ею поломке.На нижеприведенном рисунке показаны примеры , по которым легко оценить состояние поршневых колец.

Практические рекомендации.

По окончании приработки рабочая поверхность колец должна приобрести полированную поверхность (кольцо в верху рисунка), аналогичная поверхность должна быть и у нижней плоскости канавки поршня.

Профиль кольца должен приобрести бочкообразную форму. Если с течением времени масляная пленка частично исчезает и на зеркале цилиндра появляются сухие участки, последние и поверхность колец под действием трения и нагрева упрочняются и подвергаются микрозадирам. На них появляются темные пятна, зеркальная поверхность нарушается (кольцо второе сверху).

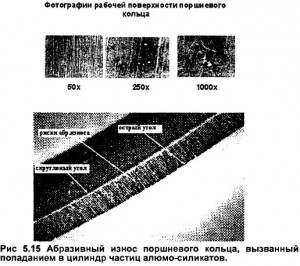

В случае появления обширных микрозадиров на кромках колец могут появиться острые заусенцы ( кольцо третье сверху). Поверхность с микрозадирами, признаком которых являются вертикальные полоски, становится относительно твердой и может привести к интенсивному износу цилиндров. С увеличением подачи масла на смазку цилиндра может начаться восстановление, поврежденные участки медленно исчезают и по краям кольца появляются мягкие приработанные участки (кольцо четвертое сверху). При затягивании на рабочую поверхность колец твердых частиц нагара, отколовшихся с перемычек или боковой поверхности поршня над кольцами, на ней образуются довольно глубокие риски, провоцирующие прогрессивный износ и нагрев (см. рис 5.14).

Поршневые кольца – поршень и втулка цилиндра являются основным элементов двигателя, от которого зависят его надежность, долговечность и экономичность. Особо тщательно следите за их состоянием и соблюдайте все требования двигателестроителя.

• Периодически проверяйте подачу масла на зеркало цилиндра, не допускайте «сухого» состояния колец и поршней, равно как и излишне большой подачи. Это приведет к нагарообразованиям и последующим абразивным износам.

• При смене колец проверяйте состояние кепов и при большом их износе не пытайтесь устанавливать в них новые кольца- уплотнения цилиндра не достигнете, а скорая поломка колец гарантирована.

• При одевании колец на поршень растягивайте их только на величину, которая позволит одеть кольцо. Большее растяжение приведет к образованию трещин, которые Вы можете не заметить, но при работе кольцо сломается.

• ПОСЛЕДНЕЕ – не экономьте на стоимости колец при их заказе, от их качества слишком много зависит. Покупайте кольца только ведущих фирм.