Отмечаемый с форсировкой рост температур элементов ЦПГ привел к тому, что начиная с 1990 года постройки коррозионный износ цилиндров, обусловленный конденсацией воды на зеркале цилиндра и образованием серной кислоты стал уступать адгезионно-абразивному износу – рис 4.10). Адгезионно-абразивный износ зеркала цилиндра и поршневых колец является следствием деструкции (разрушения) двух скользящих друг по другу поверхностей, происходящей при их чрезмерном нагреве, вызванном усиливающимся

Отмечаемый с форсировкой рост температур элементов ЦПГ привел к тому, что начиная с 1990 года постройки коррозионный износ цилиндров, обусловленный конденсацией воды на зеркале цилиндра и образованием серной кислоты стал уступать адгезионно-абразивному износу – рис 4.10). Адгезионно-абразивный износ зеркала цилиндра и поршневых колец является следствием деструкции (разрушения) двух скользящих друг по другу поверхностей, происходящей при их чрезмерном нагреве, вызванном усиливающимся

трением.

Разрушение является следствием микросваривания отдельных участков контактирующих поверхностей втулок цилиндров по мере форсировки двигателей.Причина — Чрезмерный рост температур вследствие локальных контактов металла цилиндра и колец из-за ухудшения условий смазки (недостаток масла на зеркале – выгорание, недостаточное поступление в верхнюю часть цилиндра, падение вязкости масла, попадание в масло воды и создание эмульсии). К этому же приводит  увеличение шероховатости поверхностей под действием абразивного износа из-за попадания в цилиндр твердых частиц алюмосиликатов (с топливом), песка с воздухом, откалывающихся с поршня частиц кокса.

увеличение шероховатости поверхностей под действием абразивного износа из-за попадания в цилиндр твердых частиц алюмосиликатов (с топливом), песка с воздухом, откалывающихся с поршня частиц кокса.

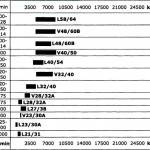

В процессе появления адгезионного износа существенную роль также играют процессы сернистой электрохимической коррозии, в ходе которой из структуры серого чугуна освобождаются твердые частицы фосфида железа и цементита, в последующем попадающие в зону трения и провоцирующие абразивное изнашивание В зоне коррозии в результате интенсивного износа обычно исчезают следы хонинга. Показанные на рисунке 4.12 кривые износа и температур типичны для двигателей с контурными схемами газообмена. Высокий износ в верхней зоне типичен для всех двигателей и объясняется высокими температурами и недостатком смазки (в районе ВМТ имеет место режим полусухой смазки). Повышенные износы в зоне выхлопных окон объясняются деформацией втулок внутрь цилиндра из-за высоких температур и опять-таки недостатком смазки – масло сдувается с рабочей поверхности горячими газами, устремляющимися в узкую щель между головкой поршня и открываемыми им окнами. Деформация втулки внутрь провоцирует поломку поршневых колец и образование задиров. Были нередки случаи поломки втулок по перемычкам с предшествующими пожарами в подпоршневых полостях. Абразивный износ и сопутствующие ему задиры иногда приводят к заклиниванию поршня в цилиндре и обрыву втулки.

Коррозионные повреждения втулок цилиндров со стороны охлаждения как правило происходят вследствие отсутствия в охлаждающей воде присадок. Коррозии наружных поверхностей втулок цилиндров часто сопутствуют кавитационно-коррозионные повреждения, возникающие в средне- и, особенно, в высокооборотных двигателях.

Коррозионные повреждения втулок цилиндров со стороны охлаждения как правило происходят вследствие отсутствия в охлаждающей воде присадок. Коррозии наружных поверхностей втулок цилиндров часто сопутствуют кавитационно-коррозионные повреждения, возникающие в средне- и, особенно, в высокооборотных двигателях.

Кавитационные разрушения поверхности втулок происходят вследствие их вибрации, создаваемой ударами поршня о втулку при его перекладке под действием нормальной силы. На поверхности втулки образуются пузыри (вакуумные или заполненные парами воды и воздуха), которые лопаются и заполняющие их тончайшие струйки  воды с большой скоростью устремляются к металлу втулки (рис 4.13). Давление в точке удара достигает 2000 бар. На поверхности образуются каверны, которые в последующем еще и под действием коррозии оголившегося металла углубляются и превращаются в сквозную щель, через которую вода проникает внутрь цилиндра. Сила динамических ударов поршня по втулке увеличивается с износом цилиндра, поэтому кавитация часто отмечается в двигателях с изношенным поршнями и цилиндрами.

воды с большой скоростью устремляются к металлу втулки (рис 4.13). Давление в точке удара достигает 2000 бар. На поверхности образуются каверны, которые в последующем еще и под действием коррозии оголившегося металла углубляются и превращаются в сквозную щель, через которую вода проникает внутрь цилиндра. Сила динамических ударов поршня по втулке увеличивается с износом цилиндра, поэтому кавитация часто отмечается в двигателях с изношенным поршнями и цилиндрами.