Производство двигателей Z-40 было начато фирмой «Зульцер» в 1967г, первоначально это были 2-х тактные двигатели с цилиндровой мощностью 440кВт, в середине 70-х годов двигатель был модифицирован в 4-х тактную конструкцию, цилиндровая мощность была поднята до 530-550 кВт. при Ре= 18,24 бар и п= 600 об/|мин.

Производство двигателей Z-40 было начато фирмой «Зульцер» в 1967г, первоначально это были 2-х тактные двигатели с цилиндровой мощностью 440кВт, в середине 70-х годов двигатель был модифицирован в 4-х тактную конструкцию, цилиндровая мощность была поднята до 530-550 кВт. при Ре= 18,24 бар и п= 600 об/|мин.

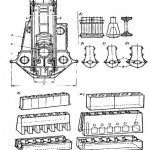

В 1987г. , был увеличен ход поршня с 480мм до 560мм. При 510 об/мин и Ре=22,1 бар цилиндровая мощность увеличилась до 660кВт. Удельный расход топлива в двигателях Z-40 составлял 214 г/кВт.ч, в двигателе ZA-40 был снижен до 191 г/кВт.ч. В последней модификации (длинноходном двигателе) — ZAS-40 (Рис. 15.18) ge =

181г/кВт.час. Причем, эти расходы топлива гарантируются для тяжелых топлив с вязкостью до 700 сСт.

При модернизации двигателя степень сжатия потребовалось увеличить, чтобы поднять температуры в конце сжатия и, тем самым, улучшить условия воспламенения тяжелых топлив. Максимальное давление сгорания Pz в ранних моделях двигателей составляло 132 бар, в последних моделях за счет увеличения степени сжатия Pz поднято до 150-155 бар.Нужно отметить, что проблеме экономичности работы в зоне малых нагрузок разработчиками уделялось большое внимание, так как с самого начала двигатели этого ряда создавались для использования на паромах, круизных судах, ледоколах, буксирах, где существенную долю времени занимают долевые нагрузки. Поэтому в двигателях была реализована идея «VIT», обеспечивающая при уменьшении нагрузки сохранение Pz на достаточно высоком уровне путем увеличения угла опережения подачи топлива с помощью косой кромки на плунжере ТНВД.

Наличие двухступенчатого воздухоохладителя позволяет осуществлять подогрев наддувочного воздуха на режимах малых нагрузок, что также улучшает работу двигателя в этих условиях. При переходе на малые нагрузки был организован перепуск части наддувочного воздуха в поток поступающих в ГТК газов. Использование высокоэффективного турбокомпрессора VTR4A предопределило наличие избытка воздуха на нагрузках свыше 85% от номинала (MCR). Это позволило ограничить рост максимального давления в цилиндрах путем ограничения роста давления в ресивере стравливанием излишнего воздуха в атмосферу.

К конструктивным особенностям двигателя прежде всего необходимо отнести оригинальное решение соединения поршня с шатуном, верхней головке которого придана сферическая форма. Это в сопоставлении с традиционным решением, основанным на использовании поршневого пальца, дает следующие преимущества:

- Увеличивается опорная поверхность, соответственно снижаются удельные давления в головном подшипнике.

- Непосредственная передача механических нагрузок от сил давления газов на головное соединение исключает обычно имеющую место деформацию поршня в зоне бобышек и юбки, что, в свою очередь, позволяет избежать необходимости придания поршню бочкообразной формы, уменьшить зазор между поршнем и втулкой цилиндра;

- уменьшение зазора в свою очередь снизило динамические удары поршня по втулке, вызывающие ее упругую деформацию и, как следствие — кавитационные разрушения.

- Поршень с помощью встроенного в верхнюю головку храпового механизма при каждом отклонении шатуна поворачивается относительно своей оси. Вращение поршня обеспечивает более равномерный износ его юбки и поршневых колец, исключается овализация износа.

Обычно смазка ЦПГ 4-х тактных тронковых двигателей осуществляется маслом, поступающим путем разбрызгивания из кривошипной камеры и единственным и не всегда достаточным средством регулирования количества масла, остающегося на поверхности цилиндра в зоне колец, являются маслосъемные кольца.

Обычно смазка ЦПГ 4-х тактных тронковых двигателей осуществляется маслом, поступающим путем разбрызгивания из кривошипной камеры и единственным и не всегда достаточным средством регулирования количества масла, остающегося на поверхности цилиндра в зоне колец, являются маслосъемные кольца.

Гораздо надежнее смазка поршневой группы осуществляется при принудительной и, что важно, регулируемой подаче с использованием лубрикаторов. Это решение, хорошо зарекомендовавшее себя в двухтактных двигателях фирмы, применено и в двигателях Z40.

В привод лубрикатора встроен механизм, позволяющий изменять подачу масла в зависимости от нагрузки и, тем самым, уменьшать его расход на частичных нагрузках. От лубрикатора масло подводится по трубкам к нижней части втулок цилиндров, по сверлениям поднимается вверх и выводится на рабочую поверхность в зазор между поршнем и втулкой. Принудительная подача позволила переместить маслосъемное кольцо в нижнюю часть юбки и расположить его в зоне, где втулка цилиндра при всех положениях поршня практически не изнашивается и это, естественно, существенно улучшает условия работы кольца и его износ. Отмеченные мероприятия стабилизировали и уменьшили расход масла до 0,7-1,5 г/кВт. ч.

Поршень составной, головка охлаждается маслом, поступающим из верхней головки шатуна. В последней модификации ранее существовавшие полости охлаждения заменены на сверления, обеспечившие интенсификацию охлаждения за счет взбалтывания в них масла (коктейльный эффект).

Ассиметричная деформация поршней даже при придании им бочкообразной формы нередко при перегрузках является причиной задиров ЦПГ. Головной подшипник трехслойный. Основа – стальная, подшипниковый сплав – свинцовистая бронза, рабочий слой (РbСи — Sn) и поверхностное тонкое покрытие Рbln.

Остов двигателя, как это реализуется в большинстве конструкций среднеоборотных двигателей, представляет собой чугунный литой моноблок, с подвесным коленчатым валом. Втулки цилиндров имеют развитые высокие фланцы, охлаждение которых осуществляется водой, движущейся с большой скоростью по сверлениям, в которые вставлены теплоизолирующие трубки, что позволяет избежать переохлаждения рабочей поверхности во-избежание сернистой коррозии и, в то же время, удерживает температуру по всей высоте фланца в диапазоне 125-175°С. Большая часть втулки цилиндра, расположенная в блоке, омывается наддувочным воздухом и не охлаждается, что исключает попадание воды в кар- терное пространство. В последней модификации двигателя крышка цилиндра, ранее имевшая конструкцию с двойным днищем, заменена на крышку с одним толстым, сверленым днищем. Это позволило снизить температуры и, главное, обеспечить более равномерное их распределение и, соответственно, меньшие деформации днища. Выигрыш — меньшая вероятность появления в днище трещин, и, что чаще встречается, существенно сокращаются деформация (коробление) седел клапанов, потеря плотности посадки клапанов и их прогорание. Интенсивное охлаждение крышки в районе клапанов позволило отказаться от вставных корпусов клапанов. Седла выхлопных клапанов вставные, охлаждаемые, и температура посадочной поверхности тарелки клапана лежит в пределах 360-390°С, температура в центре тарелки 500°С. Клапаны изготовлены из нимоника (никелевый сплав).

Шатуны морского типа, в качестве антифрикционного сплава в мотылевых и рамовых подшипниках используется сплав алюминия с 20% олова. В эксплуатации отмечались случаи фреттинг- коррозии мотылевых подшипников, возникающей при относительном перемещении контактирующих поверхностей вкладыша и постели (тела головки шатуна). К сожалению, эти перемещения всегда присутствуют и обусловлены циклическим характером нагрузок и деформаций. Задача состоит в том, чтобы они были небольшими и не приводили к глубоким повреждениям, которые чаще всего происходят при ослаблении или неправильном затяге шатунных болтов. Известен случай, когда вовремя необнаруженная фреттинг-коррозия прогрессировала. Произошло проворачивание вкладышей, масляный канал в подшипнике перекрылся и отсутствие поступления масла привело к глубокому задиру подшипника и шейки вала — двигатель вышел из строя на длительный срок.

При проверке состояния подшипников следить за плотностью их посадки в постелях.