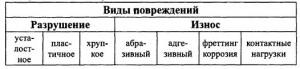

Происходящие в эксплуатации повреждения валов могут быть приведены к следующим видам.

10.3.1 Износы

10.3.1 Износы

Износам подвержены шейки валов, работающие в подшипниках.

Абразивный износ чаще всего является следствием попадания грязи при небрежно проведенных работах по очистке двигателя после его переборки и ремонта. К другой причине относится попадание в циркулирующее в подшипниках масло твердых частиц кокса и продуктов износа, под воздействием которых на шейках и рабочей поверхности вкладышей подшипников появляются риски, царапины, а иногда и глубокие борозды. В последнем случае поверхности выглядят так, как это происходит при задирах из за недостатка масла, чрезмерно высоких нагрузок и перегрева. Появление в масле абразивных частиц обусловливается прорывом из цилиндров газов, несущих в себе сажу и отколовшиеся частицы нагара (более мелкие частицы вдавливаются в мягкий поверхностный слой подшипника и благодаря этому не приводят к заметному повреждению шеек). Большая часть механических примесей должна задерживаться в сепараторе и фильтре, но при неудовлетворительной работе сепаратора и фильтра этого не происходит. Следует помнить, что при загрязнении фильтра открывается байпасный клапан и в двигатель поступает нефильтрованое масло, несущее в себе крупные частицы.

Адгезионный износ возникает при недостаточном поступлении масла в подшипники, чаще всего возникающем при загрязнении масляных каналов. Причинами также могут быть падение давления масла и существенное снижение несущей способности масляного клина из-за разжижения масла топливом или образования водомасляной эмульсии, а также увеличение масляного зазора при большом износе или подплавке подшипника.

Отмеченные явления приводят к контактному изнашиванию «металл по металлу», при котором сначала происходит заполировывание поверхностного слоя, сопровождающееся ростом температур в зоне трения, затем размягчение антифрикционных сплавов, их утонение вследствие выдавливания, их оплавление и наволакивание на шейки вала.

Фреттинг – коррозия выражается в выкрашивании частиц металла в зоне контакта под действием усталостных разрушений, вызываемых вибрациями и микроперемещениями контактирующих поверхностей. Одновременно с фреттингом возникает коррозия. Фреттинг происходит при достаточно малых скоростях скольжения, когда элементы длительное время находятся в контакте, что затрудняет унос продуктов износа из зоны контакта и, тем самым, способствует абразивному изнашиванию.

10.3.1 Усталостные разрушения

Большинство аварийных повреждений двигателей вызывается потерей прочности деталей или узлов и их поломкой. При этом в ряде случаев видимых причин поломки не обнаруживается, а действовавшие в поврежденной детали напряжения обычно значительно ниже напряжений, при которых в данном металле происходит разрушение или появляется остаточная деформация. В подобных случаях обычно утверждают, что поломка вызвана «усталостью металла». Объясняется это часто бытующим неправильным представлением о природе «усталого металла». Одни полагают, что металл длительное время находившийся в напряженном состоянии, будто бы изменяет свои свойства. Другие считают, что под действием большого числа переменных нагрузок во всей массе металла он становится слабым и хрупким. Оба представления неверны. Только в результате нахождения металла под нагрузкой свойства его не меняются, сколько бы времени это не продолжалось, если нагрузка не превышает предела упругости материала (не вызывает остаточной деформации).

Усталость металла объясняется образованием в наиболее «слабом» месте микроскопической трещины, которая под действием знакопеременной нагрузки растет и достигает видимых простым глазом размеров. В вершине трещины резко повышаются напряжения. Это вызывает ее дальнейшее распространение и прогрессирующий рост напряжений. В конечном итоге, когда напряжения превысят предел прочности металла, деталь быстро разрушается. Появлению усталостной трещины предшествует накопление сдвигов в структуре металла, вызванных действием циклической нагрузки. В дальнейшем развитие и распространение линий сдвига в детали приостанавливаются, за исключением одного наиболее слабого места, где действующие напряжения достигают определенного значения. Здесь линии сдвига непрерывно множатся, растут и, наконец, сливаются в трещину. Вся энергия внешней силы устремляется в это место, вследствие чего остальная масса металла остается в неизменном состоянии. Чтобы в наиболее слабом месте детали образовалась трещина, действующие в нем напряжения должны достигнуть или превысить предел усталости металла.

Под пределом усталости подразумевается то максимальное напряжение, при котором образец не разрушается под воздействием очень большого числа циклов нагружения (10-20 миллионов).

Следовательно, если напряжения, возникающие в образце металла при циклической нагрузке, не превышают предела усталости, то этот образец может выдержать бесконечно большое число циклов нагружения. Это в полной мере оправдывается для лабораторного образца. В действительности детали машин редко служат в таких идеальных условиях. Обычно в деталях имеются понизители циклической прочности, значительно снижающие их предел усталости. К таким понизителям относятся различные концентраторы напряжения и, в первую очередь, всевозможные резкие изменения формы. Известно, что в местах перелома поверхности (на дне входящих углов галтелей, по краям отверстий), местные напряжения в несколько раз превышают средние расчетные напряжения. Не менее опасны разного рода случайные повреждения поверхностей детали, возникшие при ее изготовлении или при сборке (риски, царапины, надрезы).

Причинами могут быть также наличие флокенов, неметаллических включений в стали, микротрещины, образовавшиеся при термической обработке, коррозионные повреждения при эксплуатации и.т.д.

Поэтому при среднем напряжении, не превышающем предела усталости, в месте расположения понизителя прочности напряжение может оказаться весьма большим и с течением времени под влиянием циклической нагрузки деталь разрушится.

В условиях эксплуатации усталостные поломки деталей двигателей чаще всего происходят при изменении условий работы, когда возникающие дополнительные напряжения в сумме с номинальными превышают предел усталости материала детали. Такими дополнительными напряжениями могут быть напряжения крутильных резонансных колебаний (работа двигателя в зоне критических оборотов), напряжения изгиба коленчатого вала при неравномерном износе или неправильной укладке вала на рамовых подшипниках, деформация корпуса судна и фундаментной рамы, напряжения изгиба в стержне шатуна при заклинивании головного соединения и пр.

Практика показывает, что во всех случаях усталостное разрушение деталей двигателей вызывается действием одного из перечисленных выше факторов. При определении причины поломки большую помощь может оказать изучение структуры поверхности излома, обращая внимание на следующие признаки:

• характер излома;

• глубина развития усталостной трещины;

• степень и характер наклепа поверхности излома;

• число очагов, в которых началось развитие трещины;

• характер линии фронта.

Место возникновения усталостной трещины (рис. 10.6) обычно удается определить легко и безошибочно, около него видны расходящиеся в различных направлениях линии.

Место возникновения усталостной трещины (рис. 10.6) обычно удается определить легко и безошибочно, около него видны расходящиеся в различных направлениях линии.

Для этой стадии усталостного излома (зона I) характерно наличие волнообразных полос, представляющих собой ряд границ ее последовательного распространения.

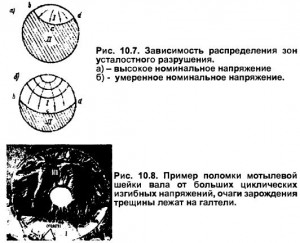

Геометрические оси этих полос направлены к месту возникновения трещины. По мере распространения трещины по поперечному сечению ее поверхности становятся все менее и менее гладкими, что является признаком перехода ко второй фазе развития (см. зону И).В этой стадии поломки наступает момент, когда оставшееся сечение детали не может более противостоять действующим повторяющимся нагрузкам и деталь разрушается. Поверхность разрыва остаточного сечения имеет вид типичной поломки от приложенной нагрузки и в противоположность первой фазе характеризуется признаками хрупкого излома. Скорость развития усталостной трещины определяется величиной действующего в детали напряжения. Чем меньше действующее напряжение, тем дальше будет развиваться усталостная трещина (рис. 10.7 б) и тем меньшей будет площадь зоны статического напряжения. На поверхности зоны усталостного излома образуется наклеп.

Если зона I невелика и наклеп отчетливо выражен на границе зон, то это свидетельствует о большой циклической перегрузке. Если же номинальное напряжение невелико, то трещина развивается медленно и максимальный наклеп получается у наружной поверхности, там, где образуются первые очаги усталостной трещины.

На рис. 10.7 линии b – с – d определяют фронт развития усталостной трещины. Их характер зависит от того с какой скоростью отдельные участки трещины проникают в глубь сечения. По характеру линии фронта можно определить условия роста трещины; последние

зависят от величины номинального напряжения, характера действующих сил и концентрации напряжения в детали. При растяжении — сжатии линия фронта располагается так, как показано на рис 10.7 . При умеренном номинальном напряжении фланги (точки b и d) продвигаются несколько медленнее центра (точка с). В случае изгиба линия фронта приближается к прямой. При симметричном изгибе (вращении) усталостная трещина развивается не только в радиальном направлении, но и по окружности. Поэтому фланговые точки движутся с большой скоростью, и линия фронта может перейти из вогнутой в выпуклую. В некоторых случаях следы линии фронта трудно обнаружить. Это объясняется тем, что трещина продвигалась без остановок и деталь испытывала большую перегрузку.

10.3.2 Примеры поломок

10.3.2 Примеры поломок

Поломка щеки коленчатого вала.

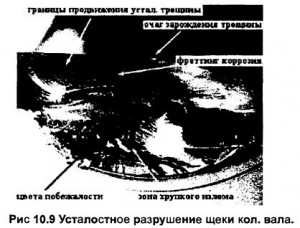

Гладкая поверхность излома (зона усталостного разрушения располагается вблизи галтели рамовой шейки. Границы последовательного развития трещины переходят к зоне хрупкого излома, оканчивающегося у галтели мотылевой шейки. В этой зоне отмечается наличие перегрева, сопровождаемого цветами побежалости. Перегрев произошел в ходе развития трещины, когда поступление масла к мотылевому подшипнику нарушилось, масляное отверстие попало в зону разрыва и в нем появился адгезионный износ, сопровождаемый сильным нагревом. Наличие красно-коричневых отложений окислов металла свидетельствует о появлении фреттинг-коррозии вследствие трения контактирующих поверхностей излома в процессе его развития.

Направление границ усталостного разрушения от галтели рамовой шейки к галтели мотылевой шейки свидетельствует о том, что поломка вала произошла под воздействием изгибных нагрузок циклического характера. Предполагать, что возникавшие в валу напряжения были чрезмерно высокими, нет оснований, так как зона усталостного разрушения достаточно большая. Вероятнее всего причина кроетсяв дефекте поковки вала. Как видно из фотографии границы усталостной зоны сходятся в расположенном вверху белом пятне.

Направление границ усталостного разрушения от галтели рамовой шейки к галтели мотылевой шейки свидетельствует о том, что поломка вала произошла под воздействием изгибных нагрузок циклического характера. Предполагать, что возникавшие в валу напряжения были чрезмерно высокими, нет оснований, так как зона усталостного разрушения достаточно большая. Вероятнее всего причина кроетсяв дефекте поковки вала. Как видно из фотографии границы усталостной зоны сходятся в расположенном вверху белом пятне.

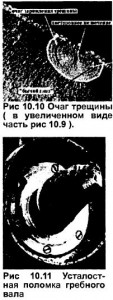

На рис. 10.10 это пятно показано в увеличенном виде. Здесь в его центре видно скрытое под галтелью постороннее включение, которое и явилось концентратором напряжений. Излом проходит по щеке. Зона хрупкого разрыва располагается по середине, а по сторонам находятся гладкие поверхности излома. Зубцы обрыва идут из зоны хрупкого разрыва к поверхности щеки. Это свидетельствует о том, что трещинообразование носит усталостный характер и произошло под действием циклических напряжений изгиба.

На рис. 10.10 это пятно показано в увеличенном виде. Здесь в его центре видно скрытое под галтелью постороннее включение, которое и явилось концентратором напряжений. Излом проходит по щеке. Зона хрупкого разрыва располагается по середине, а по сторонам находятся гладкие поверхности излома. Зубцы обрыва идут из зоны хрупкого разрыва к поверхности щеки. Это свидетельствует о том, что трещинообразование носит усталостный характер и произошло под действием циклических напряжений изгиба.

Структура излома (рис 10.11) носит усталостный характер с явно выраженными зонами усталостного и статического

разрушения, линии фронта сходятся в углу шпоночной канавки (на фотографии она находится в верхней части вала и почти не видна).

Поскольку шпоночная канавка являлась концентратором напряжения, в этом месте и возник очаг усталостного разрушения. Последующее развитие трещины происходило в плоскости 45 градусов, что является характерным для

изломов, возникающих при кручении под действием умеренного номинального напряжения. Подобные поломки происходили на ряде однотипных судов, поэтому было произведено торсиографирование на однотипном судне. Результаты показали наличие зон резонанса крутильных колебаний в диапазоне 340-360 об\мин. Суммарные расчетные напряжения от действия Мкр.ср и дополнительных напряжений от крутильных колебаний были на пределе допустимых. Таким образом, поломка явилась следствием совместного действия концентратора напряжения у шпонки и работы в зоне резонанса.