К конструкции коленчатого вала предъявляют следующие основные требования: возможно большая жесткость и прочность при наименьшей массе; высокая износостойкость шеек; динамическая уравновешенность (все массы должны быть расположены так, чтобы не было неуравновешенных пар).

К конструкции коленчатого вала предъявляют следующие основные требования: возможно большая жесткость и прочность при наименьшей массе; высокая износостойкость шеек; динамическая уравновешенность (все массы должны быть расположены так, чтобы не было неуравновешенных пар).

Материал коленчатых валов: углеродистая сталь 35,40, 45, 50, 35Г и 45Г (для МОД и СОД средней мощности), легированная сталь 40ХН, 40ХНВА и др. (для ВОД и мощных СОД). Легированная сталь не увеличивает жесткости вала, но повышает его усталостную прочность и износостойкость.

Валы дизелей малой и средней мощности иногда изготавливают из высокопрочного модифицированного чугуна со сферическим графитом ВЧ45-5, ВЧ50-2 и др. Преимущества чугунных валов: меньшая стоимость изготовления; возможность использования более рациональных конструктивных форм (с точки зрения снижения концентрации напряжений); меньшая чувствительность к концентраторам напряжений (рискам, царапинам и т.п.); повышенная износостойкость шеек (за счет наличия в чугуне графита и хорошей смачиваемости шеек маслом). Недостатки чугунных валов: пониженная жесткость и прочность, и трудность обнаружения внутренних литейных пороков.

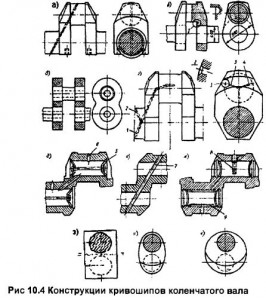

Кривошипы (колена) вала изготавливают цельными (рис. 10.4- а), полууставными (рис. 10.4 -б) и составными (рис. 10.4 -в). В полусоставных и составных кривошипах соединение отдельных частей обеспечивается горячей посадкой или холодом (без шпонок или стопоров). Достаточное обжатие достигается натягом 1/800-1/1000 при нагреве до 200-250 °С.

Полусоставные и составные кривошипы применяют в МОД, главным образом, для валов с большими диаметрами шеек.

Угол заклинки кривошипов и порядок вспышек в цилиндрах выбирают из условий наибольшей равномерности вращающего момента, наиболее полного уравновешивания, равномерной нагрузки на рамовые подшипники, наименьших дополнительных напряжений от крутильных колебаний.

Для обеспечения равномерного вращения коленчатого вала вспышки в цилиндрах должны происходить через одинаковые углы п. к. в.: для четырехтактных дизелей φ=720/i, для двухтактных – φ=360/i, (где i – число цилиндров). У ВОД условие наиболее полного уравновешивания часто является решающим и угол φ может быть другим. Для равномерного нагружения вала и рамовых подшипников последовательные вспышки не должны происходить в соседних цилиндрах, так как рамовый подшипник между этими цилиндрами будет перегружен.

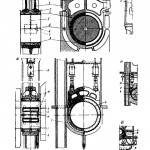

Рамовые и шатунные шейки обычно имеют одинаковый диаметр; у СОД и ВОД для обеспечения демонтажа шатуна через цилиндр диаметр шатунной шейк иногда уменьшают на 10-15%/.Места переходов шеек к щекам для уменьшения концентрации напряжений выполняют плавными с возможно большими радиусами закруглений. Сверления в шейках могут иметь разное назначение: для уменьшения массы вала (сверления в рамовых и шатунных шейках);

для уменьшения центробежных сил инерции неуравновешенных вращающихся масс (сверления в шатунных шейках); для подвода смазки к кривошипным подшипникам и контроля качества поковки вала; для искусственного уравновешивания без применения противовесов (сверления различного диаметра только в некоторых шатунных шейках). В современных МОД сверления часто не делают, так как они являются концентраторами напряжений и существенно снижают прочность вала.

Смазка шеек коленчатого вала – циркуляционная под давлением. Масло обычно подводится по отдельным патрубкам из общей масляной магистрали к рамовым подшипникам, а затем по сверлениям в кривошипах поступает на смазку шатунных шеек. Поступлению масла к шатунным подшипникам способствует центробежная сила массы масла. Если кривошипы сверлений не имеют, в рамовые подшипники масло подводится по отдельным патрубкам, а в шатунный – от крейцкопфных подшипников по сверлению в шатуне.

У некоторых ВОД вследствие больших центробежных сил нагруженной оказывается вся поверхность рамового подшипника. В этом случае масло подводят не через подшипники, а через торец коленчатого вала.

Для подвода масла от рамового в шатунный подшипник часто используют косое сверление в кривошипе; при этом для непрерывного поступления масла в кривошипный подшипник и далее по сверлению в шатуне в поршневой подшипник в рамовых и кривошипном подшипниках приходится делать нежелательные кольцевые канавки. Для устранения этого в рамовой шейке делают два входных сверления 1 и 2 (рис. 10.4 – г), а в шатунной шейке – выходные сверления 3 и 4.

При использовании для канализации масла облегчающих осевых сверлений в шейках (такие сверления делают большего диаметра) их торцы уплотняют заглушками 5 (рис. 10.4 – д). Однако заглушки и большой объем масла в облегчающих сверлениях увеличивают вращающиеся массы, а на заполнение больших объемов требуется время. Для устранения этого недостатка в косых сверлениях кривошипа иногда развальцовывают латунные трубки 7 (рис. 10.4 – е). Для ускорения подачи масла в пусковой период в ряде случаев в осевых сверлениях рамовых (или рамовых и шатунных) шеек устанавливают вытеснители 9 (рис. 10.4 – ж). В ВОД в радиальные сверления шатунных шеек часто завальцовывают короткие сепарационные трубки 8 (Рис 10.4 -ж).

При вращении вала механические примеси центробежной силой отбрасываются к периферии и откладываются на поверхности осевого сверления шейки, а в трубку поступает чистое масло (иногда для этого радиальное сверление в шейке располагают в плоскости, перпендикулярной плоскости колена вала).

Радиальные сверления в шейках стремятся расположить в области минимальных давлений на шейку; в реверсивных дизелях предусматривают обычно два сверления в шатунной шейке.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки (рис.10.4 -з) просты в изготовлении; однако нерациональное использование материала (опасным является сечение х-х, а ширина щеки одинакова по всей длине) увеличивает неуравновешенные вращающиеся массы, центробежные силы которых дополнительно нагружают рамовые подшипники. Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают (рис. 10.4 -а,б,г,ж).

Овальные щеки (рис. 10.4 – и) являются наиболее рациональными в отношении прочности, массы и равномерного распределения напряжений, но сложны в изготовлении.

Круглые щеки (рис. 10.4 – к) менее рациональны в сравнении с овальными, но проще в изготовлении.

Фигурные щеки (рис. 10.4 – б, в) применяют в полууставных и составных кривошипах. Их форма обусловлена необходимостью создания «кольца» для надежного обжатия шеек.

Для повышения усталостной прочности коленчатого вала тщательно обрабатывают и полируют напряженные места (особенно галтели и выходы радиальных сверлений в шейках), а галтели сопряжения шеек и щек выиолняют с возможно большими радиусами; радиальные сверления в кривошипной шейке располагают не в плоскости кривошипа, а под углом 90 или 270°. Применяют «перекрытие » рамовых и кривошипной шеек, «подвнутрение» галтелей в щеку или в шейку. Осевые сверления в кривошипных шейках растачивают эксцентрично; внутренние полости шеек чугунных валов выполняют бочкообразной формы.

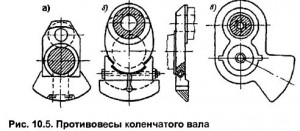

Противовесы на коленчатом валу устанавливают для уравновешивания свободных сил инерции (неуравновешенных путем заклинки кривошипов) и их моментов; разгрузки рамовых подшипников (за счет уравновешивания центробежных сил инерции неуравновешенных вращающихся масс) и уравновешивания внутренних моментов центробежных сил и передающихся через рамовые подшипники на остов

дизеля. К щекам кривошипа противовесы чаще всего крепят болтами, для разгрузки которых от срезающей силы применяют замки различных типов или шпонки (рис. 10.5 – а, б). Для МОД противовесы часто отковывают или отливают заодно со щеками (рис. 10.5 – в). ля уменьшения массы противовеса его центр тяжести должен быть расположен возможно дальше от оси вала.

Шейки коленчатого вала при выходе из картера во избежание утечки масла уплотняют специальными маслоотбойными гребнями в комбинации с лабиринтным или сальниковым уплотнением (резинопластик, фетр) или предусматривают маслосгонную резьбу (при малых диаметрах вала у нереверсивных дизелей).

Свободный конец вала обычно используют для монтажа шестерни / (см. рис. 10.1 -6), привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

При больших размерах коленчатого вала и гребного винта осевые колебания вала могут достигать значительной величины. Для снижения амплитуды осевых колебаний в ряде случаев на свободном конце вала устанавливают демпфер осевых колебаний. Для уменьшения амплитуды крутильных колебаний на свободном конце вала (участке наибольших амплитуд колебаний) в ВОД и СОД иногда устанавливают гасители крутильных колебаний: антивибраторы и демпферы.

Конец вала со стороны отбора мощности обычно имеет фланец для соединения с упорным валом, маховиком или фланцем генератора и шестерню 8 (рис. 10.1 -б) привода распределительного вала. Привод длинных распределительных валов иногда располагают в средней части коленчатого вала, что уменьшает погрешности распределения от скручивания распределительного вала.

Маховик служит для уменьшения колебаний угловой скорости коленчатого вала и обеспечения равномерного его вращения за счет аккумулирования и отдачи кинетической энергии массой маховика. В МОД равномерность вращения вала обычно обеспечивается маховыми массами самого дизеля, и установка маховика не требуется. Вместо него устанавливают диск валоповоротного устройства с зубчатым венцом. На ободе диска (или маховика) обычно наносят отметки ВМТ всех цилиндров и риски от нуля до 360°, которые используют при проверке и регулировке фаз газораспределения и топливоподачи.