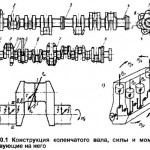

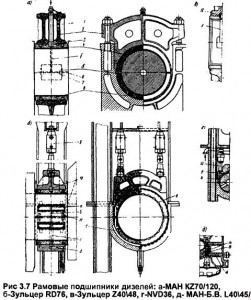

Опорой для рамовых (коренных) шеек коленчатого вала служат рамовые подшипники. В судовых дизелях применяют подшипники скольжения. Подшипник состоит из двух вкладышей 4 и 8 (рис.3.7, а), залитых антифрикционным сплавом, и крышки 2.

Опорой для рамовых (коренных) шеек коленчатого вала служат рамовые подшипники. В судовых дизелях применяют подшипники скольжения. Подшипник состоит из двух вкладышей 4 и 8 (рис.3.7, а), залитых антифрикционным сплавом, и крышки 2.

Условия работы и нагрузки на подшипники определяются многими факторами, из которых основными являются: величина и характер нагрузки; скорость скольжения шейки вала; масляный зазор: сорт масла, его температура и расход через подшипник; свойства

материалов основы вкладыша и антифрикционного рабочего слоя.

По конструкции различают рамовые подшипники с толстостенными (обычно двухслойными) и тонкостенными (многослойными) вкладышами, подвесные и установочные (опорно-упорные).

Толстостенные вкладыши (верхний и нижний) плотно пригоняют к постели и крышке подшипника и между ними устанавливают прокладки б для регулирования масляного зазора. Тонкостенные вкладыши к гнездам не пригоняют, а устанавливают с натягом. Верхний толстостенный вкладыш 4 (рис.3.7, а) фиксируют от разворота трубкой 3, штифтом 10 (рис.3.7, б) или втулкой 12 (рис.3.7, в). Осевое смещение вкладышей 4 и 8 предотвращается буртами или штифтами.

У дизелей ранней постройки для более надежного сцепления антифрикционного сплава с телом вкладыша на его внутренней поверхности иногда прорезали канавки е (рис. 3.7, б) в форме ласточкина хвоста или трапецеидальной резьбы. В современных дизелях

такие канавки не делают, так как они вызывают концентрацию напряжений, снижающую усталостную прочность антифрикционного сплава,. У стыков вкладышей фрезеруют или эксцентрично растачивают масляные «холодильники» — аккумуляторы масла 5 ( рис.3.7,а), которые служат для подвода и лучшего распределения масла по длине подшипника, предотвращения защемления шейки вала вследствие деформации вкладышей при сборке подшипника, обеспечения смазки за счет аккумулирования в начале вращения вала, улавливания механических частиц. Чтобы не было чрезмерной утечки масла, холодильники не должны доходить до краев подшипника.

Масляный зазор в подшипнике регулируют набором латунных прокладок 6 (рис.3.7, а), которые прикрепляют к верхнему вкладышу винтами 7 или фиксируют штифтами И (см. рис.3.7, б). Набор прокладок снижает жесткость подшипника, поэтому в современных СОД

их не устанавливают (см. рис. 3.7, в,г), а при увеличении масляного зазора заменяют вкладыши.

Крышки подшипников для упрощения изготовления и монтажа в некоторых МОД применяют составные (рис. 3.7, а). К раме дизеля крышку крепят шпильками, винтовыми или винтогидрав-лическими 9 (рис.3.7, б), 13 (рис. 3.7, г) распорными домкратами. В современных дизелях шпильки затягивают гидравлическими домкратами, конструктивно подобными домкратам для затяжки анкерных связей.

У некоторых дизелей последних моделей применяют электротермическую затяжку шпилек. Крепление крышки домкратами позволяет упростить разборку подшипника, уменьшить размеры крышки и расстояние между анкерными связями (при этом уменьшается момент, изгибающий крышку и поперечную балку фундаментной рамы).

Подвод масла к холодильникам подшипника осуществляется всегда через его наименее нагруженную зону. В МОД и СОД масло обычно подводят сверху по кольцевой канавке / (рис. 3.7, а, в) на рабочей поверхности верхнего вкладыша или по кольцевой канавке g в крышке подшипника (рис.3.7, г) и далее через отверстия в верхнем вкладыше в кольцевую канавку h на его рабочей поверхности. В первом случае для подвода масла использована трубка 1, ввернутая во вкладыш, а во втором — винто-гидравлические домкраты 13. Для упрощения разборки подшипника в некоторых МОД масло подводят снизу по каналу d в канавке С постели (рис. 3.7, б) и далее по

сверлениям б, а во вкладышах к холодильникам.

В соответствии с гидродинамической теорией смазки, а также из-за концентрации напряжений канавки на рабочей поверхности нагруженных вкладышей нежелательны. Однако для обеспечения постоянного потока масла в кривошипном подшипнике канавку делают не только на верхнем, но иногда и на части нижнего вкладыша (канавка g на рис. 3.7, г).

Подвесные рамовые подшипники воспринимают полное давление газов и силы инерции, поэтому их нижние половины 14 (рис.3.7, д) делают всегда массивными и крепят к станине вертикальными шпильками 15 и поперечными болтами 16.

Для предотвращения осевого перемещения коленчатого валаодин из рамовых подшипников (со стороны маховика или шестерни

Для предотвращения осевого перемещения коленчатого валаодин из рамовых подшипников (со стороны маховика или шестерни

привода распределительного вала) делают установочным (опорноупорным), что позволяет сохранить номинальные зазоры в шестеренной передаче во время работы дизеля. Коленчатый вал нагревается и удлиняется больше, чем фундаментная рама удлинение 1 м длины вала составляет 0,01 мм/ °С), поэтому для обеспечения свободного удлинения вала при его нагреве в одном направлении в установочном подшипнике предусматривают минимальный осевой зазор, а остальные рамовые подшипники выполняют меньшей длины, чем рамовые шейки вала. У установочного подшипника имеются залитые антифрикционным сплавом торцовые упорные поверхности, съемные упорные кольца или сегменты, в которые упираются бурты рамовой шейки или торцовые поверхности щек

кривошипов.

Установочный подшипник не рассчитан на упор гребного винта, поэтому при работе дизеля на винт предусматривают судовой упорный подшипник (отдельный или встроенный в раму дизеля). При наличии установочного и судового упорного подшипника осевой зазор в последнем должен быть меньше.

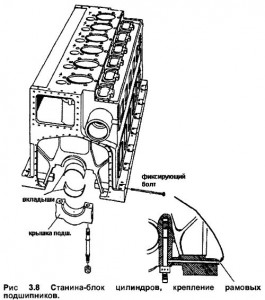

Крышки рамовых подшипников крепятся снизу шпильками, последние для фиксации от отворачивания и выпадения фиксируются горизонтальными болтами. Установка последних одновременно повышает общую жесткость конструкции.