Для утилизации тепла выхлопных газов двигателей внутреннего сгорания на современных теплоходах отечественной и зарубежной постройки применяют утилизационные установки различных типов.

Для утилизации тепла выхлопных газов двигателей внутреннего сгорания на современных теплоходах отечественной и зарубежной постройки применяют утилизационные установки различных типов.

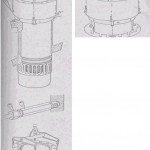

Утилизационные котлы с естественной циркуляцией. На теплоходах особенно малой и средней грузоподъемности в качестве утилизационных котлов с естественной циркуляцией применяют вертикально-огнетрубные и вертикально-водотрубные котлы.

Паропроизводительность котлов данного типа 100—4000 кг/ч при давлении пара 3—15 кг-с/см2; поверхность нагрева 15—500 м2. Огнетрубные котлы сварной конструкции прочны и надежны в эксплуатации, не очень чувствительны к качеству питательной воды. Однако они имеют большую массу и габарит и требуют прочного фундамента.

Среди котлов с естественной циркуляцией часто встречаются котлы смешанного типа (вспомогательно-утилизационные), в которых поверхность нагрева попеременно обогревается выхлопными газами в ходовом режиме судна и путем сжигания топлива на стоянке, и комбинированные, имеющие раздельные поверхности нагрева при отоплении газами и сжигании жидкого топлива. При этом используют котлы как газотрубные, так и водотрубные.

Паропроизводительность котлов данного типа обычно не превышает 2800 кг/ч, а давление насыщенного пара — 7 кг-с/см2.

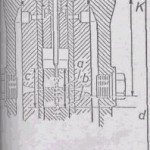

Водотрубные котлы с принудительной циркуляцией. Котлы типа «Ла Монт» — наиболее распространенный вид водотрубного утилизационного котла.

В котлах современной постройки часто водогрейные трубки смещены относительно оси котла, чем при практически одинаковых условиях эксплуатации достигается более высокий коэффициент теплопередачи и меньший объем конструкции по сравнению с котлами, в которых трубки расположены на одной прямой.

Паропроизводительность котла данного типа обычно 150— 6000 кг/ч при давлении пара 5—12 кг-с/см2; поверхность нагрева 30—700 м2.

Котлы с ребристыми трубками. Преимущество этих котлов заключается в том, что при минимальном объеме достигается максимально полезная теплоотдача. Поверхность нагрева котлов до 4000 м2, а Паропроизводительность до 13—15 т/ч при расходе выпускных газов 200— 250 т/ч.

Результаты исследований показали, что перспективным является применение водотрубных утилизационных котлов с принудительной циркуляцией и прямоугольной компоновкой трубной системы, с использованием водяных экономайзеров и пароперегревателей.

Современные утилизационные котельные установки используют в качестве паросборника самостоятельный сепаратор или пароводяной коллектор вспомогательного котла.

Котельная установка танкера «Великий Октябрь» (рис. 42, а) работает по следующей схеме. Насос 6 подает питательную воду из теплого ящика 5 в сепаратор 8, откуда циркуляционный насос 7 направляет ее в верхнюю камеру водяного экономайзера /, работающего по противоточной схеме.

Вода, подогретая до температуры, близкой к температуре насыщения, подается по перепускным трубам во входную камеру секции 4 испарительной части, которая работает по прямоточной схеме. Из этой секции пароводяная смесь поступает в секцию 3 и затем направляется в сепаратор 8.

Пар из сепаратора поступает в пароперегреватель 2 и оттуда к турбогенератору. Насыщенный пар из сепаратора к потребителям направляется через паропровод 9.

Предусмотрена возможность отключения при необходимости части поверхности нагрева. При помощи резервных магистралей и арматуры можно отключить экономайзер, секцию 3 испарительной части и пароперегреватель по отдельности и вместе.

Паропроизводительность установки с котлом КУП 700/10 при номинальной нагрузке 4250 кг/ч, давление пара 10 кг-с/см2 при температуре 290° С.

Паропроизводительность установки регулируют путем сброса избытка пара на конденсатор турбогенератора. Емкость сепаратора обеспечивает, при прекращении работы двигателя, выдачу пара потребителям в течение ~4 мин при снижении давления пара до 5,1 кг-с/см2.

Большинство ведущих зарубежных судостроительных фирм внедряет схемы котельных установок, в которых вспомогательный котлоагрегат одновременно является паровым сепаратором. Преимуществом такого решения является постоянная готовность вспомогательного котла к работе, что важно при использовании турбогенератора, работающего на паре утилизационного котла.

Принципиальная схема утилизационной установки танкера «Ленинакан», использующей в качестве сепаратора пароводяной барабан одного из двух вспомогательных котлов, представлена на рис. 42,6.

Утилизационный котел прямоугольной формы имеет сравнительно небольшой габарит благодаря выполнению поверхности нагрева из ошипованных труб. Паропроизводительность его при эксплуатационной мощности главного двигателя 11920 кВт (16200 э.л.с)—500 кг/ч, давление насыщенного пара—10— 16 кг-с/см2.

Паровой поршневой насос 15 или электронасос 17 питательную воду подают из теплого ящика 16 через водоподогреватель 10 и экономайзер / в пароводяной барабан вспомогательного котла. Затем циркуляционный насос

7 забирает воду из нижней части пароводяного барабана и подает ее в испарительные секции З и 4 утилизационного котла, после чего пароводяная смесь поступает в коллектор вспомогательного котла 8 (или 11), откуда отсепарированный пар через паропроводы направляется к потребителям.

Насос 1З направляет конденсат из конденсатора турбогенератора 12 в теплый ящик. Благодаря наличию перепускного клапана, которым управляют в зависимости от давления в напорной магистрали циркуляционной воды, можно регулировать расход воды и таким образом изменять кратность циркуляции.

Номинальная мощность турбогенератора, установленного на судне, 280 кВт. Давление пара перед турбогенератором регулируют сбросом излишков пара на атмосферный конденсатор 14.

Представляет интерес утилизационная установка танкеров типа «Сплит» (рис. 42,е). Пар из газотрубного утилизационного котла, имеющего собственное паровое пространство, непосредственно подается к потребителям, минуя сепаратор.

Паропроизводительность котла 3700 кг/ч при давлении 12,5 кг-с/см2 и температуре пара 192° С.

Пар из утилизационного котла 18 направляется в распределительный паровой коллектор 20 и оттуда к потребителям, в том числе и к турбогенератору 12. Отработанный пар поступает в конденсатор 21, из которого конденсат направляется в теплый ящик 16. Затем питательный насос 22 подает воду в котел.

Паропроизводительность утилизационного котла регулируется при помощи автоматического клапана 19, сбрасывающего излишки пара в атмосферный конденсатор 14, и устройство поддержания заданного уровня в котле 23, которое через контактную часть воздействует на питательный насос 22. Изменением уровня в утилизационном котле мы изменяем эффективную поверхность нагрева, а следовательно, и Паропроизводительность котла.

На рис. 42, г представлена схема глубокой утилизации, разработанная фирмой «Бритиш Петролеум Танкер» для серийного танкера «Бритиш Кестрел».

Циркуляционная вода из нижней части вспомогательных огнетрубных котлов З1 подается насосом через два подогревателя питательной воды 29 и 27, генератор 28 пара низкого давления в экономайзер / и в испарительную поверхность 24 котла. Затем пароводяная смесь поступает в верхнюю часть котлов З1, где сепарируется.

Пар к турбогенератору поступает через пароперегреватель 2, откуда выходит с давлением 10,5 кг-с/см2 и температурой 305° С.

Пар к турбогенератору поступает через пароперегреватель 2, откуда выходит с давлением 10,5 кг-с/см2 и температурой 305° С.

Для отопления, нужд камбуза, подогревателей используют пар системы низкого давления—2,7 кг-с/см2. В генератор пара низкого давления подается питательная вода, прошедшая подогреватель первой ступени и имеющая температуру 128° С.

Путем отключения подогревателя второй ступени давление пара или его количество может быть увеличено. Паропроизводительность данной установки регулируется при помощи клапанов 25, 26, З0.

Эксплуатация утилизационных котельных установок имеет свои особенности. В отличие от обычного типа паровых котлов с топкой режим работы утилизационного котла зависит от режима работы главного двигателя. С изменением режима последнего меняется количество выпускных газов, подводимых к утилизационному котлу, и их температура, т. е. изменяется количество подведенного тепла. Кроме того, изменение расхода пара из котла в результате включения или выключения потребителей также изменяет режим его работы. Поэтому возникает необходимость в регулировании паропроизводительности утилизационных установок.

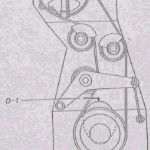

Существуют следующие способы регулирования: байпасированием выпускных газов; изменением эффективной поверхности нагрева, рабочего давления пара, температуры циркуляционной воды на входе в котел, количества циркуляционной воды, подаваемой в котел; сбросом излишков пара в конденсатор.

Первый способ регулирования заключается в изменении (при помощи газо-перепускных заслонок) расхода выхлопных газов через утилизационный котел, а следовательно, и количества подведенного к нему тепла в зависимости от потребности в паре.

Данный способ наиболее прост, требует минимального обслуживания. При повреждении с газовой стороны есть возможность вывода котла из действия. Однако он требует установки дополнительного глушителя на обводном газоходе котла и не обеспечивает достаточной плотности между заслонкой и газоходом, что приводит к пропускам газов через испарительную поверхность. В процессе эксплуатации газо-перепускные заслонки имеют тенденцию «зависать», что приводит к заеданию выходных валов в уплотнительных муфтах, их деформации, заклиниванию и поломке и в результате — к выходу из строя системы регулирования паропроизводительности.

Эффективную поверхность теплопередачи можно менять: изменением количества включенных в работу пучков труб или змеевиков путем открытия или закрытия соответствующих клапанов; изменением уровня воды в утилизационном котле.

Эффективная поверхность теплопередачи в обоих случаях меняется в зависимости от потребности в паре. Этот способ целесообразно применять в утилизационных установках с газотрубными котлами вертикального типа.

При изменении рабочего давления пара и температуры циркуляционной воды на входе в котел теплопередача пропорциональна средней логарифмической разности температур горячей и холодной воды, и эта разность изменяется в зависимости от давления насыщенного пара и температуры циркуляционной воды у входа в теплообменник или котел.

Недостатки этих способов — переменное давление пара и небольшой диапазон регулирования температуры, поэтому их часто применяют совместно. Это самая сложная комбинация из всех методов регулирования паропроизводительности утилизационных установок. Способ регулирования, основанный на конденсации излишков пара в конденсаторе, несложен и применяется на многих судах. Однако наличие дополнительного конденсатора с циркуляционным насосом, сбрасывающим клапаном и соответствующим оборудованием удорожает установку и снижает ее экономичность.

Эксплуатация утилизационных котельных установок имеет свои характерные особенности и должна полностью соответствовать нормам, правилам и рекомендациям, указанным в инструкциях по их обслуживанию. Подготовка котельной установки к пуску включает:

проверку технического состояния котла, обслуживающих его механизмов, трубопроводов, контрольно-измерительных приборов и т. д. Проверку состояния изоляции и чистоты поверхности нагрева; устранение обнаруженных неполадок и загрязнений;

наполнение котла (сепаратора) водой включением питательного насоса при открытых клапанах (кранах) — воздушном, питательном, к контрольно¬измерительным приборам, датчикам автоматической системы регулирования воды.

Когда двигатель работает, а котельная установка подготовлена к пуску, следует:

пустить циркуляционный насос (в котлах с принудительной циркуляцией воды), включив систему его охлаждения;

установить заслонку выхлопных газов (при ее наличии) в положение, обеспечивающее прохождение газов через котел;

закрыть воздушный клапан на котле (сепараторе) при достижении водой температуры кипения и выходе из него пара;

продуть водоуказательные стекла и камеру поплавковых датчиков регулятора питания;

проверить исправность действия контрольно-измерительных приборов и сигнализации;

проверить плотность закрытия лазов горловин, фланцевых соединений котла и в случае необходимости обжать их, не применяя на рукоятках ключей удлинителей;

когда давление пара повысится до 2,5—5 кг-с/см2, открыть вручную предохранительные клапаны на котле и сепараторе; в случае неисправного действия одного из них котел отключить и неполадки устранить;

когда давление пара достигнет рабочего, котел подключить в сеть потребителей пара путем постепенного открытия стопорного клапана.

Во время работы котельной установки обслуживающий персонал обязан: контролировать давление пара и уровень воды в котле (сепараторе); регулировать паропроизводительность котла; контролировать работу систем автоматического регулирования; контролировать работу питательного и циркуляционного насосов, действие системы охлаждения; .

не реже одного раза за вахту продувать водоуказательные приборы; не реже одного раза в сутки продувать котел (сепаратор); периодически очищать поверхности нагрева от сажи и накипи; не реже одного раза в сутки брать на анализ котельную воду:

периодически вручную проверять действие предохранительного клапана.

Для вывода котла из действия необходимо:

установить заслонку выхлопных газов (при ее наличии) в положение, обеспечивающее прохождение газов помимо котла; выключить питательный и циркуляционный насосы;

подождать, пока не испарится вода из змеевиков (в котлах с принудительной циркуляцией) и давление пара не снизится до нуля; закрыть паровой стопорный клапан на котле (сепараторе); в случае необходимости спустить воду из котла (сепаратора); открыть воздушные краны.

В случае обнаружения неисправностей в работе котельной установки необходимо действовать согласно инструкции.

- Автоматизированное дистанционное управление и контроль за работой установок

- Использование тепла охлаждающей воды