В судовых дизелях находят применение исключительно сменяемые вставные и охлаждаемые «мокрые» втулки (см. рис 4.1).

В судовых дизелях находят применение исключительно сменяемые вставные и охлаждаемые «мокрые» втулки (см. рис 4.1).

Условия работы втулок, определяются:

• воздействием на них горячих газов, вызывающих большие механические и тепловые нагрузки;

• работой поршневых колец, приводящей к износу рабочей поверхности «зеркала»

• дополнительному нагреву; коррозии и кавитационной эрозии со стороны охлаждающей воды.

Механические нагрузки определяются действием сил давления газов Рr , нормальной силы бокового давления поршня N и сил затяга крышечных шпилек Р (рис 4.2).

Давление газов вызывает в стенке втулки напряжения сжатия и растяжения – σраст=pz rвн\гнар rвн (4.1 ).

Нормальная сила и ее реакции на опорных плоскостях блока инициируют возникновение изгибающих моментов Мизг1 = NI1, Мизг2 = NI2 и вызванных ими напряжений изгиба.

Под действием силы затяга крепежных шпилек Р в опасном сечении опорного фланца втулки Х-Х возникают сложные напряжения растяжения от сил Рn , сдвига от силы Pt и изгиба от момента Мизг = Р I . Подобные напряжения возникают и в сечении Y – Y опорного бурта блока цилиндров. Важно отметить, что опорный фланец втулки цилиндра, его сечение X – X, и, особенно, угол перехода опорной поверхности фланца к втулке наиболее подвержены появлению усталостных трещин. Их развитие приводит к обрыву втулок (рис 4.3). Чтобы уменьшить концентрацию напряжений в этой зоне острый угол заменяют упрочненными накаткой галтелями.

Уменьшению изгибающих напряжений способствует сокращение плеча I, для этого кольцевую выточку под крышку стремятся располагать над опорной поверхностью втулки.

Уменьшению изгибающих напряжений способствует сокращение плеча I, для этого кольцевую выточку под крышку стремятся располагать над опорной поверхностью втулки.

Тепловые нагрузки на втулку определяются действием горячих газов и относительно холодной охлаждающей воды, вызывающих появление в стенке втулки температурных перепадов и обусловленных ими температурных напряжений сжатия на внутренней поверхности и растяжения на наружной поверхности,

σсж =αЕ ΔТ/2(1-μ)

где α – коэф. линейного расширения, Е – модуль упругости материала, ΔТ– темп, перепад, μ – коэффициент Пуанссона.

Температурные перепады, как уже отмечалось ранее, ΔТ=qср δ\λст пропорциональны величине воспринимаемого стенкой удельного теплового потока qср, толщине стенки δи обратно пропорциональны теплопроводности ее материала λст.

Удельный тепловой поток может быть выражен следующим образом: qср = (n)½ gц Ts / (Ps )½ Отсюда следует, что тепловой поток увеличивается с ростом оборотов n, величины цикловой подачи gц и падением давления наддува Ps .

Значительная температурная асимметрия по длине втулки (температуры в верхнем поясе втулки выше температур нижерасположенных поясов) и по окружности (температуры со стороны выпуска выше температур противоположной стороны втулки, особенно в двухтактных дизелях с контурной продувкой) вызывает неравномерные радиальные и осевые деформации втулки. В результате искривляется ее ось, искажается форма зеркала и возникают дополнительные термические напряжения.

Материал втулок – чугун, легированный титаном, хромом, никелем, ванадием, или серый чугун (для втулок МОД и СОД) или легированная сталь (для втулок ВОД). Для повышения износостойкости чугунные втулки ВОД (иногда СОД) покрывают пористым

хромом, а стальные азотируют. Для защиты от коррозии и эрозии охлаждаемую поверхность втулок покрывают краской или бакелитовым лаком, хромируют или кадмируют.

Рабочую поверхность втулок, как правило, хонингуют, иногда наносят сетку микроштрихов «зебру» или производят винтовую нарезку с шагом 12-15 мм и глубиной 0,03-0,06 мм, которые улучшают приработку рабочих поверхностей новой втулки и поршневых колец и позволяют визуально (через продувочные окна) контролировать износ в эксплуатации.

Конструкция втулки цилиндра.

К ней предъявляются следующие требования:

• высокая прочность;

• хорошее охлаждение (особенно верхнего пояса) при возможно

меньших перепадах температур в стенке;

• наименьшая неравномерность радиальных и осевых деформаций;

• герметичность поверхностей, сопряженных с рубашкой и

крышкой цилиндра;

• обеспечивание свободного радиального и осевого расширения

втулки;

• материал втулки должен быть жаростойким и жаропрочным,

износостойким, иметь хорошие антифрикционные качества.

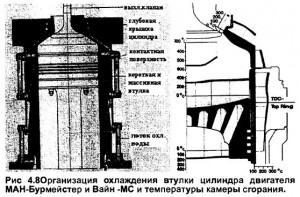

Конструкторам приходится учитывать, что испытываемые стенкой втулки напряжения, складываются из напряжений механических и тепловых. Стремление снизить механические напряжения путем увеличения толщины стенок δ приводит к росту тепловых напряжений. Поэтому в современных форсированных двигателях конструкторы пошли по пути сохранения или даже увеличения толщины втулок в их верхнем поясе, но приближения охлаждаемой поверхности к тепловоспринимающей путем сверления охлаждающих каналов непосредственно во фланцевой части (см. рис 4.7 и 4.8).

Конструкторам приходится учитывать, что испытываемые стенкой втулки напряжения, складываются из напряжений механических и тепловых. Стремление снизить механические напряжения путем увеличения толщины стенок δ приводит к росту тепловых напряжений. Поэтому в современных форсированных двигателях конструкторы пошли по пути сохранения или даже увеличения толщины втулок в их верхнем поясе, но приближения охлаждаемой поверхности к тепловоспринимающей путем сверления охлаждающих каналов непосредственно во фланцевой части (см. рис 4.7 и 4.8).

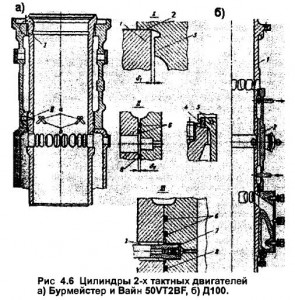

Конструкции втулок показаны на рис.4.4, 4.5 и 4.6. В верхней части втулки имеют утолщенный круговой пояс 1 (рис. 4.4, а; 4.5, а) с фланцем 2,опирающимся на опорный бурт 11 рубашки или блока.. Сверху фланец втулки прижимается буртом 9 крышки цилиндра (см узел.1, рис 4.4 а). Свободные радиальные и осевые расширения втулки обеспечиваются жестким закреплением только фланца и радиальными зазорами (см. рис 4.4; 4.5). Это предохраняет блок цилиндров от разрыва, а зеркало втулки от деформаций (при нагреве втулка расширяется больше, чем блок), уплотнение зарубашечного пространства достигается притиркой сопряжения поверхностей фланца втулки и опорного бурта блока с применением специальных мастик. Иногда под фланец устанавливают красно-медную прокладку.

В форсированных СОД для уплотнения и предотвращения коррозии посадочного пояса втулки в него часто устанавливают резиновое кольцо 3 (см. поз.1, рис. 4.4). Уплотнение газового стыка обеспечивают притиркой поверхностей фланца втулки и бурта крышки или установкой в посадочную канавку (см поз.1 рис 4.4а) прокладку из отожженной красной меди или мягкой стали.

Уплотнение нижнего пояса втулки со стороны охлаждающей воды и со стороны картера или подпоршневого пространства осуществляют резиновыми кольцами (на рис. 4.4, а —поз. II, 4 и рис 4.5, 4.6). Резиновые кольца круглого сечения заводят в канавки, проточенные в утолщенном круговом поясе втулки. У двухтактных дизелей (рис 4.5) с контурной продувкой пояс выпускных окон со стороны охлаждающей воды уплотняют резиновыми кольцами 3.5, а со стороны газа — красно-медными кольцами 6, устанавливаемыми с натягом относительно центрирующего пояса блока.

Уплотнение нижнего пояса втулки со стороны охлаждающей воды и со стороны картера или подпоршневого пространства осуществляют резиновыми кольцами (на рис. 4.4, а —поз. II, 4 и рис 4.5, 4.6). Резиновые кольца круглого сечения заводят в канавки, проточенные в утолщенном круговом поясе втулки. У двухтактных дизелей (рис 4.5) с контурной продувкой пояс выпускных окон со стороны охлаждающей воды уплотняют резиновыми кольцами 3.5, а со стороны газа — красно-медными кольцами 6, устанавливаемыми с натягом относительно центрирующего пояса блока.

Контроль уплотнений осуществляют с помощью специального сигнального отверстия в рубашке, соединенного с кольцевой канавкой—сборником на втулке или в блоке. Вытекание воды, выход масляных паров, продувочного воздуха или газа из сигнального отверстия свидетельствует о нарушении герметичности соответствующего уплотнительного кольца.

Практические советы. Резиновые уплотнительные кольца следует применять лишь рекомендованного размера. В случае превышения размера кольца по сечению оно полностью заполнит кольцевые канавки и втулку трудно будет запрессовать. Если продолжить запрессовку, то возникнет опасность появления трещин в рубашке цилиндра или выпучивания втулки цилиндра вовнутрь с последующим задиром рабочей поверхности цилиндра и резким повышением температур поршня. Это в свою очередь приводит к испарению масла в картере, образованию в нем взрывоопасной смеси паров масла и воздуха и их взрыву. Подобный случай нами расследовался, он произошел на 4-х тактном двигателе, ранение моториста осколками картера привело к его гибели.

При смене резиновых колец следует обратить внимание на состояние уплотняющего пояса рубашки (блока). Обычно на нем скапливаются отложения присадок охлаждающей воды и поэтому они должны быть тщательно и осторожно (без применения твердых и острых инструментов) очищены. Перед установкой колец на втулку их нужно смазать мыльным раствором, в противном случае при запрессовке кольца будут деформированы и уплотняющий эффект будет ими утерян.

При смене резиновых колец следует обратить внимание на состояние уплотняющего пояса рубашки (блока). Обычно на нем скапливаются отложения присадок охлаждающей воды и поэтому они должны быть тщательно и осторожно (без применения твердых и острых инструментов) очищены. Перед установкой колец на втулку их нужно смазать мыльным раствором, в противном случае при запрессовке кольца будут деформированы и уплотняющий эффект будет ими утерян.

Утечки воды в картерное пространство через уплотнения втулки приводят к попаданию воды в масло в результате чего его смазывающие свойства резко ухудшаются. После остановки двигателя обводненное масло остается в карманах и канавках подшипников и вызывает питтинг и коррозию полированных поверхностей шеек вала, что способствует их ускоренному износу.

Для предотвращения образования наработка (выработки уступом), затрудняющего демонтаж поршня и вызывающего поломку поршневых колец , в верхней части втулки предусматривают конусную или цилиндрическую (см. рис. 4.4,а-справа) расточку. Однако расточка втулки облегчает доступ газа к верхнему поршневому кольцу и увеличивает его нагрев. Поэтому в современных дизелях часто вместо расточки втулки на уровне положения первого кольца в ВМТ выполняют узкую кольцевую выточку-канавку, которая позволяет избежать наработков.

Смазка цилиндров. Смазка рабочей поверхности втулок в тронковых дизелях обычно осуществляется за счет разбрызгивания масла, вытекающего из зазоров подшипников; масло забрасывается на нижнюю часть втулки и при движении поршня вверх разносится поршневыми кольцами по всему зеркалу цилиндра. У мощных СОД для верхней части втулки часто предусматривают принудительную лубрикаторную смазку. В крейцкопфных двухтактных дизелях применяют только принудительную смазку цилиндров, осуществляемую насосами плунжерного типа – лубрикаторами через масляные штуцеры 7 (см. рис. 4.6, а -узлы II и III), вворачиваемые в стенку втулки. В дизеле МАН KZ70/120 масло подается по радиальным и осевым сверлениям в верхней части втулки. В штуцере (перед цилиндром) имеется невозвратный клапан, предотвращающий попадание газов из цилиндра в маслопровод. В целях улучшения смазки нижерасположенной поверхности цилиндра фирма Зульцер в последних моделях двигателей применила 2-х уровневое расположение штуцеров. Для равномерного распределения масла по окружности на зеркале втулки в районе смазочных отверстий вырезают масло распределительные канавки а и b (4.5,а); или соединяют отверстия сплошной криволинейной канавкой. Расположение смазочных отверстий зависит от тактности дизеля и уровня его форсировки.

Современные конструктивные решения.

Современные конструктивные решения.

В последние 10-20 лет отмечается интенсификация работ по форсировке двигателей, сопровождаемой увеличением Ре в малооборотных до 17-18 бар и в среднеоборотных до 23-25 бар. Одновременно увеличиваются максимальные давления сгорания до 140-180 бар, что естественно приводит к увеличению механических напряжений особенно в верхнем поясе цилиндра. Рост среднего эффективного давления достигается путем увеличения давления наддува и, соответственно, величины подачи топлива (дц), а это влечет за собой рост величины теплового потока в стенки цилиндра, перепада температур в стенках и возникающих в них температурных напряжений. Температурные и механические напряжения действуют совместно и их рост, естественно, потребовал искать пути их снижения. Перепад температур в стенке, а вместе с ним и величина возникающих термических напряжений могут быть понижены путем уменьшения толщины стенки δ. Но это приведет к росту в ней механических напряжений.

Поэтому, уменьшая толщину, стали прибегать к оребрению стенки цилиндра в верхнем поясе – втулка двигателей RS (рис 4.7). В более поздней конструкции двигателей RD в целях снижения механических напряжений в верхнем поясе на него на прессовали силовое кольцо. Однако это решение в процессе эксплуатации себя не оправдало. Постепенно возникающая подвижка кольца вследствие возникающей подвижки и фреттинг-коррозии приводило к ослаблению его посадки. Нагрузка на втулку соответственно увеличивалась и в ней появлялись микро-трещины. В новых конструкциях (двигатели RND и RTA) пошли на увеличение толщины и высоты фланцевой части втулки, сократив при этом толщину тепло проводящей части втулки путем ее сверления и подачи охлаждающей воды по сверлениям ближе к тепло воспринимающей поверхности (рис 4.7).

Поэтому, уменьшая толщину, стали прибегать к оребрению стенки цилиндра в верхнем поясе – втулка двигателей RS (рис 4.7). В более поздней конструкции двигателей RD в целях снижения механических напряжений в верхнем поясе на него на прессовали силовое кольцо. Однако это решение в процессе эксплуатации себя не оправдало. Постепенно возникающая подвижка кольца вследствие возникающей подвижки и фреттинг-коррозии приводило к ослаблению его посадки. Нагрузка на втулку соответственно увеличивалась и в ней появлялись микро-трещины. В новых конструкциях (двигатели RND и RTA) пошли на увеличение толщины и высоты фланцевой части втулки, сократив при этом толщину тепло проводящей части втулки путем ее сверления и подачи охлаждающей воды по сверлениям ближе к тепло воспринимающей поверхности (рис 4.7).

Аналогичные решения приняты и фирмой МАН- Бурмейстер и Вайн (см рис 4.8), они же стали применяться и в современных форсированных средне оборотных двигателях – см. рис 4.9.

В классическом варианте ( рис 4.2 ) охлаждение втулок осуществлялось по всей длине, что приводило к переохлаждению нижней и средней частей поверхности цилиндра и провоцированию интенсификации сернистой коррозии и износа. Чтобы этого избежать, в новых решениях нижняя часть втулок не охлаждается и режим охлаждения верхней части организуется таким образом, чтобы температура зеркала не была ниже точки росы паров воды (150° С) и не превышала Т=200° С, при которой происходит полимеризация масла с образованием лаковых пленок на зеркале и нагара в кепах поршневых колец . Как видно из рис 4.7 и 4.8 температуры рабочих поверхностей втулок в зоне первого поршневого кольца в вмт находятся в пределах рекомендованных уровней.

В классическом варианте ( рис 4.2 ) охлаждение втулок осуществлялось по всей длине, что приводило к переохлаждению нижней и средней частей поверхности цилиндра и провоцированию интенсификации сернистой коррозии и износа. Чтобы этого избежать, в новых решениях нижняя часть втулок не охлаждается и режим охлаждения верхней части организуется таким образом, чтобы температура зеркала не была ниже точки росы паров воды (150° С) и не превышала Т=200° С, при которой происходит полимеризация масла с образованием лаковых пленок на зеркале и нагара в кепах поршневых колец . Как видно из рис 4.7 и 4.8 температуры рабочих поверхностей втулок в зоне первого поршневого кольца в вмт находятся в пределах рекомендованных уровней.