Клапаны без корпуса устанавливают непосредственно в крышку цилиндра, что дает возможность увеличить проходные сечения для воздуха и газов, но при этом необходим демонтаж крышки для осмотра и притирки клапанов. В четырехтактных дизелях выпуск газов всегда обеспечивается выталкивающим ходом поршня. Поэтому для улучшения наполнения цилиндра воздухом диаметр впускного клапана иногда увеличивают (приблизительно на 20%) за счет уменьшения диаметра выпускного.

Клапаны без корпуса устанавливают непосредственно в крышку цилиндра, что дает возможность увеличить проходные сечения для воздуха и газов, но при этом необходим демонтаж крышки для осмотра и притирки клапанов. В четырехтактных дизелях выпуск газов всегда обеспечивается выталкивающим ходом поршня. Поэтому для улучшения наполнения цилиндра воздухом диаметр впускного клапана иногда увеличивают (приблизительно на 20%) за счет уменьшения диаметра выпускного.

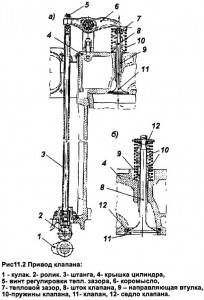

В четырехтактных дизелях обычно применяют два или четыре газораспределительных клапана, а в двухтактных МОД – один клапан. Увеличение числа клапанов усложняет конструкцию цилиндровой крышки, но снижает их механическую и тепловую напряженность за счет уменьшения диаметра и массы.Клапан без корпуса (см. рис. 11.2) состоит из штока 8 и тарелки 11, имеющей коническую рабочую фаску. Чаще всего применяют клапаны с углом фаски 45 °, обеспечивающим большую жесткость клапана и плотную его посадку на седло, лучшую самоцентровку во время работы и при притирке, лучший отвод теплоты от тарелки, а также наиболее выгодную форму газового потока при полном открытии клапана.

Фаска тарелки прижимается к седлу, протачиваемому в крышке цилиндра (см. рис. 11.2, а) или к съемному седлу 12 (см. рис. 11.2,6), зафиксированному в крышке пружинящим кольцом или другими способами (запрессовка, развальцовка, зачеканка). Фаску и седло тщательно притирают. Шток 8 клапана перемещается в направляющей втулке 9. Клапан прижимается к седлу пружинами 10, упирающимися в нижнюю и верхнюю 7 тарелки. Верхняя тарелка крепится коническими полукольцами («сухарями») на конической шейке штока клапана (применяют и другие способы крепления верхней тарелки). Для предотвращения разбивания торца штока в него вставляют закаленный сухарь или устанавливают на него колпачок.

Фаска тарелки прижимается к седлу, протачиваемому в крышке цилиндра (см. рис. 11.2, а) или к съемному седлу 12 (см. рис. 11.2,6), зафиксированному в крышке пружинящим кольцом или другими способами (запрессовка, развальцовка, зачеканка). Фаску и седло тщательно притирают. Шток 8 клапана перемещается в направляющей втулке 9. Клапан прижимается к седлу пружинами 10, упирающимися в нижнюю и верхнюю 7 тарелки. Верхняя тарелка крепится коническими полукольцами («сухарями») на конической шейке штока клапана (применяют и другие способы крепления верхней тарелки). Для предотвращения разбивания торца штока в него вставляют закаленный сухарь или устанавливают на него колпачок.

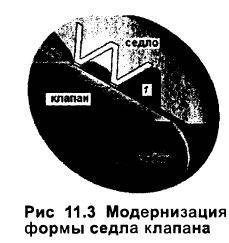

В современных двигателях стали применять седла, рабочей поверхности которых придана W- образная форма с карманом 1, в котором аккумулируется воздух, препятствующий протечке горячих газов зону контакта с тарелкой клапана (рис11.3).

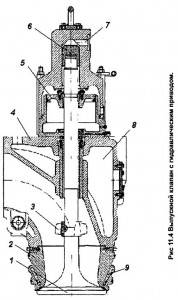

Клапаны с корпусом (см. рис.11.4) конструктивно сложнее, имеют меньшее проходное сечение, но удобнее в эксплуатации, так как можно производить их осмотр, притирку и замену без демонтажа цилиндровой крышки.

Из-за наличия теплового зазора в приводе клапана его движение начинается и заканчивается ударом, вызывающим дополнительные напряжения в седле и тарелке, пружине и на поверхностях

контакта клапанного механизма.

Для обеспечения безударной ра боты и сиижения шума в М.0Д с прям0 точно-клапанной продувкой применяют гидравлический привод клапанов. Гидравлический привод способствует также уменьшению массы движущихся частей и сил инерции клапанного привода, повышению надежности работы.

В рассматриваемой конструкции (рис 11.4) механический привод клапана заменен на гидравлический. С этой целью на шток клапана надет поршень 6, на который давит масло, поступающее по каналу 7 от гидравлического поршневого усилителя, привод которого осуществляется от установленного на распределительном валу кулачка. Клапанные пружины в новой конструкции устранены и их функцию выполняет “воздушная пружина” с поршнем 5. При снижении давления масла в приводе клапана его возврат на седло осуществляется воздушной пружиной, в которой сжатый воздух снизу давит на поршень 5 и клапан поднимается и мягко садится на седло, что существенно уменьшает наклеп посадочных поверхностей.

Снижение тепловой напряженности клапанов достигают интенсивным охлаждением цилиндровой крышки в районе седла и непосредственно седла.

Снижение тепловой напряженности клапанов достигают интенсивным охлаждением цилиндровой крышки в районе седла и непосредственно седла.

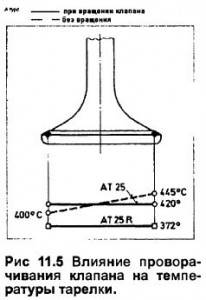

В современных мощных МОД и СОД часто предусматривают автоматический поворот клапанов относительно оси во время работы дизеля. Вращение клапанов обеспечивает более равномерное распределение температур в тарелке и меньшую ее деформацию, равномерный износ тарелки и седла и их некоторую самопритирку.

Наиболее просто это достигается установкой специальных лопаток на нижней части штока 3, которые под действием газового потока поворачиваются совместно с клапаном.