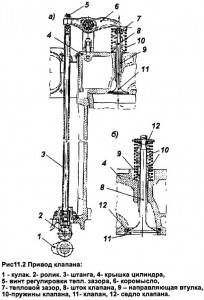

Механические нагрузки вызываются силами давления газов Рг на тарелку клапана-11 (см. рис. 11.2, а), силами инерции движущихся частей Рj упругости клапанных пружин (10) Рп и усилием со стороны толкателя-штанги (3) Рm, являющимся нормальной составляющей от силы давления кулака (1) на толкатель.

Механические нагрузки вызываются силами давления газов Рг на тарелку клапана-11 (см. рис. 11.2, а), силами инерции движущихся частей Рj упругости клапанных пружин (10) Рп и усилием со стороны толкателя-штанги (3) Рm, являющимся нормальной составляющей от силы давления кулака (1) на толкатель.

В момент начала открытия клапана его скорость возрастает от нуля до максимума. Силы инерции клапанного механизма направлены в сторону, противоположную движению толкателя(к распределительному валу), и будут прижимать ролик толкателя (2) к кулачной шайбе (1). К моменту полного открытия клапана его скорость уменьшается от максимума до нуля, силы инерции имеют противоположное направление (от распределительного вала) и стремятся оторвать ролик толкателя от кулачной шайбы, но этому препятствуют клапанные пружины. В период закрытия клапана действия сил инерции и клапанных пружин будут аналогичными. Отрыв ролика толкателя от кулачной шайбы приводит к повреждению их рабочих поверхностей, ударам в клапанном механизме, разбиванию фасок клапана и седла, нарушению фаз газораспределения. Поэтому сила упругости пружин должна быть всегда больше сил инерции клапанного механизма.Клапанные пружины испытывают знакопеременную нагрузку и их материал работает на усталость. Во время работы пружины ее температура возрастает на 40-50°С, а при совпадении частоты собственных колебаний с частотой возмущающей силы может возникать резонанс, приводящий к ее поломке. Клапанные пружины выполняют с разным направлением витков для предотвращения попадания витков одной пружины между витками другой в случае поломки одной из них.

Установка нескольких пружин на один клапан (две, три или четыре) позволяет устранить их резонанс; каждая пружина имеет свой период колебаний и при попадании в резонанс одной из них другие являются гасителями колебаний. При установке нескольких пружин одновременно уменьшаются их размеры, снижаются напряжения в витках, повышается частота собственных колебаний и устойчивость пружин во время работы, повышается надежность работы клапана.

Для уменьшения амплитуды собственных колебаний пружин применяют неравномерный шаг навивки, демпферы колебаний в виде пластинчатых пружин, конические пружины.

Концевые (опорные) витки пружины для образования кольцевой опорной поверхности сближают до соприкосновения и сошлифовывают по плоскости, перпендикулярной к оси пружины.

Клапанные рычаги для обеспечения необходимой жесткости и прочности при возможно меньшей массе изготавливают ковкой или штамповкой и придают им тавровую или двутавровую форму, а штанги выполняют в виде стальных труб с наконечниками различной конструкции (см. рис. 11.2, а).

Высокие термические нагрузки газораспределительных клапанов обусловлены их соприкосновением с горячими газами. Наиболее напряженным является выхлопной клапан. Он воспринимает теплоту через плоскость тарелки от газов в цилиндре (около 80%) и через поверхность перехода от тарелки к штоку от выпускных газов (15%).

Теплота отводится двумя путями: от тарелки к седлу 12 и далее в охлаждающую воду; через шток к направляющей 9 и далее в массу металла и в охлаждающую воду (рис 11.2).

Температура тарелки впускного клапана может достигать 300-400 °С, а выпускного – 550-800°С. У впускных клапанов температура более низкая, так как они охлаждаются воздухом во время процесса наполнения; тарелка же выпускного клапана в период выпуска омывается горячими газами. Высокие температуры ухудшают механические свойства материала, вызывают высокотемпературную коррозию, эрозию, коробление и неплотное прилегание клапана к седлу, увеличивают опасность заедания штока клапана в направляющей, а иногда приводят к прогоранию тарелки.

К конструкции деталей механизма газораспределения предъявляются следующие основные требования: газораспределительные клапаны должны иметь возможно большие проходные сечения (для улучшения очистки цилиндра от газов и наполнения его воздухом), меньшие температуры и массу (для уменьшения сил инерции); материал клапанов должен быть жароупорным, износостойким, вязким и не должен закаливаться на воздухе (для предотвращения образования закалочных трещин); клапанные пружины должны быть достаточно упругими и иметь высокую усталостную прочность; клапанные рычаги, штанги и толкатели должны быть жесткими, прочными при возможно меньшей массе (для уменьшения сил инерции).

Материал:

впускных клапанов – легированная или углеродистая сталь;

выпускных клапанов – высоколегированная сталь.

В форсированных дизелях для повышения износостойкости и коррозионной стойкости фаску тарелки клапана (иногда и седла) покрывают стеллитом или изготавливают выхлопные клапаны из нихрома, а шток клапана азотируют; седла клапанов -легированная или углеродистая сталь или сверхпрочный чугун;

пружины – высокоуглеродистые стали;

распределительные валы – легированная или углеродистая сталь.

кулачные шайбы -легированные стали. Для повышения поверхностной твердости шайбы цементируют и закаливают.