ДАННЫЕ

ДАННЫЕ

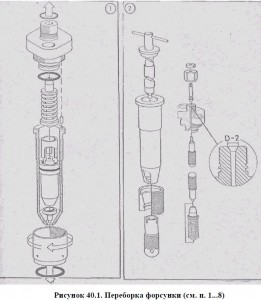

D-1. Давление открытия:

1) для новой форсунки – (30+2,5) МПа (306+25,5) кгс/см2;

2) в эксплуатации – (30±2,5) МПа (306±25,4) кгс/см2.

D-2.Максимально допустимый диаметр отверстия под трубу высокого

давления – 19 мм.

D-3. Масса форсунки – 8 кг.

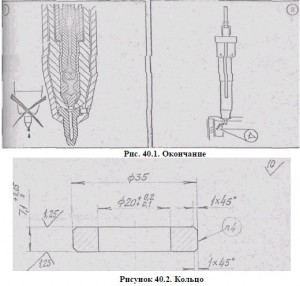

ПЕРЕБОРКА (РИС.40.1)

Форсункам необходимо придавать наибольшее внимание и заботу, т.к.

большая часть разрегулировок, которые могут появиться в процессе работы

двигателя может быть признаком дефекта форсунки. Если двигатель работает нормально в соответствии с диаграммами и температурой выпускных газов, не обходимость в проверке форсунок возникает после периода эксплуатации, указанного в программе обслуживания двигателя.  В этом случае форсунки должны быть сняты с двигателя для проверки. После того, как форсунки перебраны, все части должны приниматься руками осторожно и содержаться в совершеннейшей чистоте.

В этом случае форсунки должны быть сняты с двигателя для проверки. После того, как форсунки перебраны, все части должны приниматься руками осторожно и содержаться в совершеннейшей чистоте.

Используйте только чистые, неворсистые тряпки для обтирочных целей и сжатый воздух для удаления жидких и твердых частиц. Всякий раз, когда форсунки подвергаются переборке, все уплотнительные кольца необходимо забраковать и заменить новыми качественными кольцами.

(1). Разборка форсунки. Снимите уплотнительное кольцо. Форсунка разбирается отвинчиванием соединительной гайки с помощью воротка, удерживая форсунку, например, в тисках, снабженных “мягкими” губками. Вытяните фланец форсунки из корпуса. Удалите из корпуса форсунки упорный шпиндель, про ставку, распылитель и сопло.

(2).Переборка форсунки После тщательной очистки проверьте детали форсунки и, если необходимо, притрите поверхности седел посредством поставляемых оправок и тонкого образива (например, корборунд 500). Притирка должна осуществляться только вручную. После притирки детали должны быть вымыты в чистом дизельном топливе и обдуты сжатым воздухом, чтобы удалить остатки притирочного компонента. В случае более серьезных повреждений поверхности седла для трубы высокого давления в головке форсунки может быть использовано фрезерное приспособление. Нормально фрезерное приспособление вращается вручную, но оно может быть вставлено в патрон дрели, которая может поддерживать минимальное число оборотов (не превышающее около 100 мин-1). При этом используйте обильную эмульсионную струю.

(3). Центральное сверление сопла форсунки, а также распыливающие отверстия очистите от углеродных отложений посредством специальных сверл, поставляемых с двигателем. Если калибр способен войти хотя бы в одно из распиливающих отверстий, сопло необходимо забраковать. Это применимо также и к соплам с овальными отверстиями (можно удостовериться с помощью увеличительного стекла).

(4). Сборка и испытание форсунки Установите сопло в корпус форсунки, убедитесь, что оно правильно соединено со штифтом. Это может быть установлено попыткой провернуть сопло после соединения. Установите распылитель, про ставку. Вставьте упорный шпиндель. Убедитесь, что конец шпинделя с направляющей пружины и круглым зажимом обращены в сторону распылителя. Установите соединительную гайку на корпус форсунки, после чего корпус форсунки установите в тиски.

Убедитесь, что направляющий штифт между корпусом форсунки и фланца не поврежден вдавите фланец в корпус форсунки.

Следите за тем, чтобы направляющий штифт был правильно установлен, т.е. так, чтобы не было относительного проворачивания деталей. Форсунка собирается с помощью соединительной гайки. Однако, окончательная затяжка не будет выполнена до тех пор, пока форсунка не установлена правильно на цилиндровой крышке или испытательном стенде.

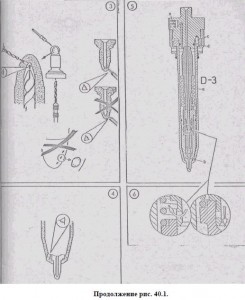

(5). После сборки установите форсунку в приспособление для испытания. Чтобы обеспечить те же условия для форсунки, что и при монтаже на крышке цилиндра, установите корпуса с пружинами между фланцем головки и гайками крепления форсунки.

Затяните гайки с моментом, указанным в данных. Соедините форсунку с насосом посредством шланга. О работе насоса см. отдельную инструкцию. Функционирование форсунки проверяется в приспособлении для испытания в следующем порядке:

проверка плотности иглы распылителя;

проверка давления открытия иглы;

проверка направления струи топлива;

проверка распыливания;

проверка плотности уплотнительного кольца.

(6). Проверка плотности иглы и седла направляющей иглы распылителя производится следующим образом. Подайте давление топлива к форсунке. При давлении около 1,5 МПа (15 кгс/СМ2) открывается клапан, перекрывая тем самым отверстие в упоре

(6). Проверка плотности иглы и седла направляющей иглы распылителя производится следующим образом. Подайте давление топлива к форсунке. При давлении около 1,5 МПа (15 кгс/СМ2) открывается клапан, перекрывая тем самым отверстие в упоре

(Рисунок 40.1, поз.6).

(7). Поднимите давление топлива до величины, ниже приблизительно на 5 МПа (50 кгс/см2) давления открытия иглы, т.е. до величины 25 МПa (255 кгс/см2). Вытрите насухо сопло и проверьте плотность посадки иглы на седле. Если топливо подтекает из отверстий сопла, распыливатель не в порядке (Рисунок 40.1, поз. 7). Когда снимается давление, уменьшайте его относительно медленно до тех пор, пока клапан закрывается при давлении приблизительно 1,2 МПа (12 кгс/см2) открывая отверстие в упоре (Рисунок 40.1, поз.5). Если вышеупомянутые условия не выполняются, распылитель является дефектным и

он должен быть заменен. После замены распылителя испытания повторите. Дефектный распылитель передайте в ремонтную мастерскую.

(8). Проверка давления открытия иглы. Повышайте давление от насоса до тех пор, пока поднимется игла и топливо будет с силой вытекать из сопла, снимите показание манометра, которое является величиной давления открытия. Давление открытия форсунки должно быть в пределах D-1 (см. Данные). Если это давление не достигается замените пружину “а” (Рисунок 40.1, поз.5) или замените кольцо, расположенное над пружиной “а”, на кольцо, увеличенной толщины (Рисунок 40.2), которое дает повышение давления приблизительно на 3 МПа (30 кгс/см2).

(9). Проверка направления струи. Повышайте давление от насоса к форсунке несколько более давления открытия иглы. Проверьте прохождение струй топлива через отверстия кожуха приспособления (Рисунок 40.1, поз.8). Если струи не проходят через отверстия, проверьте правильность установки направляющих штифтов (Рисунок 40.1, поз.8). Если это в порядке, замените сопло.

(10). Проверка распыливания. Испытание выполняется повышением давления на короткие периоды, величина которого значительно превышает давление открытия иглы. Это делает возможной проверку форсунки на распыливание топлива.

(11). Проверка плотности уплотнительного кольца. Медленно поднимайте давление до тех пор, пока топливо начнет вытекать через отверстие “о” (Рисунок 40.1, поз.5). В это же время убедитесь, что давление не превышает 1,5 МПа (15 кгс/см2) и клапан находится в закрытом положении. Затем закройте отверстие “е” резьбовой пробкой и увеличьте давление до 10 МПa (100 кгс/см2), поддерживая его в течение времени испытания. Причиной протечки топлива вокруг соединительной гайки является дефектное кольцо. Выверните пробку из отверстия “е”. После испытания опорожните форсунку, а затем заполните ее антикоррозийной смазкой (например, ингибитором “Динитрол 39”), который сливается назад по истечении 10 минут. Установите пластмассовые колпачки (заглушки) на каналах подвода и отвода топлива, и на сопле.

1.Цементировать на глубину – 0,5 мм

2.Калить НRСэ-56…61

3.Острые кромки притупить

4.Маркировать: 30 кгс/см2, шрифт ПО-3,5 ГОСТ2930-62

5.Материал: сталь 12ХНЗАГОСТ4543-71

Чертеж фирмы “МAH-Б и В” 4-1386010-3.0