В пределах пароходства техническую эксплуатацию флота организует служба судового хозяйства (ССХ). Среди ее многообразных функций важное место занимают вопросы организации технического использования и технического обслуживания СЭУ. Техническое использование судовых дизельных установок. Техническое использование предусматривает: организацию труда машинной команды; выбор оптимальных режимов работы СЭУ;

рациональное использование топлива и смазочного масла. Организация труда машинной команды строится с учетом положений Устава службы на судах морского флота.

Главным лицом, ответственным за правильную организацию технической эксплуатации судна в целом, является капитан. Заместителем капитана по технической части является старший механик. Он составляет расписание по вахтам и заведованиям судомеханической части, планирует и организует труд машинной команды.

Под организацией труда на судне подразумевается рациональное разделение функций членов машинной команды по технической эксплуатации установки.

В условиях современного судна эти функции разделяются на контроль за процессами, протекающими в установке, и управление ими, и на ремонт судового оборудования.

Первую функцию выполняют в процессе несения вахт, а вторую — в процессе судовых работ.

В настоящее время трудозатраты на техническую эксплуатацию в условиях судна в среднем по флоту составляют (%): на контроль—18, на управление—19, на профилактику и ремонт—63.

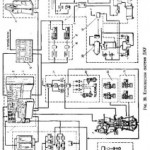

Трудозатраты на контроль и регистрацию параметров можно снизить путем концентрации всех контрольно-измерительных приборов и сигнальных устройств на едином пульте управления. Это обеспечивается широким внедрением дистанционных контрольно-измерительных приборов, аппаратуры с автоматической записью параметров, систем предупредительной сигнализации и аварийной защиты. Для снижения трудозатрат на управление применяют автоматизацию процессов управления главными двигателями и вспомогательными механизмами путем внедрения систем дистанционного автоматизированного управления (ДАУ) и автоматических устройств обслуживания механизмов в условиях работы на переменных режимах.

Контроль и управление значительно упрощаются при комплексной автоматизации установки. В этих условиях возможно уменьшение численности экипажа и применение более прогрессивных форм организации труда.

Такими формами могут быть:

обычное вахтенное обслуживание, но с уменьшенной численностью вахтенных вплоть до одного человека;

вахтенное обслуживание в дневное время и безвахтенное в ночное. В этом случае надежность механизмов и средств автоматики должна обеспечивать их бесперебойную работу в течение не менее 16 ч, а регистрирующие устройства должны обеспечивать фиксацию параметров в объеме машинного журнала. На случай возможных аварий предусматривается система вызова дежурного специалиста в машинное отделение.

Несмотря на возможность уменьшения численности вахтенного персонала на комплексно-автоматизированных судах, для значительного уменьшения количественного состава машинной команды особых возможностей пока нет. Это объясняется тем, что наряду со снижением трудоемкости работ по контролю и управлению доля трудозатрат на техническое обслуживание установки даже несколько увеличивается.

Так как доля трудозатрат на контроль и управление составляет примерно 35% общей суммы, а уменьшение ее при комплексной автоматизации 70—80%, то, следовательно, трудозатраты в целом уменьшаются всего на 20—30%.

Профилактические и ремонтные работы составляют основную часть трудозатрат экипажа, что объясняется необходимостью значительного применения ручного труда.

Путями для снижения трудоемкости судовых работ являются: внедрение средств механизации, уменьшение объема профилактических и ремонтных работ, выполняемых силами судового экипажа, комплектация механизмов в необходимом количестве сменно-запасными деталями, дальнейшее повышение надежности судового оборудования.

Механизация трудоемких процессов предусматривает, наряду с применением механизированного инструмента по очистке и окраске, использование механизированных приспособлений для монтажных и демонтажных работ на главных двигателях, вспомогательных механизмах и судовых устройствах, химических способов очистки цистерн и теплообменных аппаратов и др.

Работы по техническому обслуживанию судового оборудования наряду с судовым экипажем осуществляют береговые ремонтные организации. Поэтому ССХ при составлении плана-графика профилактических и ремонтных работ по судну планирует береговым организациям работы, выполнение которых требует специального оборудования и квалификации исполнителей. Судовая команда в условиях плавания должна выполнять комплекс профилактических работ, сроки исполнения которых не совпадают с периодичностью заводского ремонта.

Значительному упрощению ремонтных работ в судовых условиях способствует наличие необходимого комплекта сменных деталей.

Дальнейшего снижения трудоемкости профилактических и ремонтных работ достигают проектированием и изготовлением судовой техники, обладающей высокой надежностью, большим моторесурсом, удобством в эксплуатации и ремонте.

Существуют различные формы организации профилактических и ремонтных работ, о чем подробнее будет изложено далее.

Выбор оптимальных режимов эксплуатации судовых дизелей, обеспечивающий надежную и экономичную их работу, является первостепенной задачей технического использования. Это особенно важно в связи с существующей в настоящее время тенденцией повышения тепловой и механической напряженности судовых дизелей.

Для каждого типа морских судов с одноименными двигателями в различных условиях эксплуатации могут быть определены зависимости между основными параметрами дизеля. Используя эти данные в конкретных условиях плавания, можно назначить соответствующие значения мощности с учетом создания необходимого резерва. Наличие резерва мощности предотвращает перегрузку двигателя при неизменном положении топливной рукоятки поста управления в случае изменения частоты вращения вала, вызванного переменой направления и силы ветра, изменением глубины под килем, перекладкой пера руля и т. п.

На основании исследований и опыта эксплуатации судовых дизелей разработаны общие принципы нормирования режимов работы главных двигателей. Они предусматривают предупреждение перегрузки двигателя, для чего параметры регламентируются заградительной характеристикой, и в то же время максимальное использование его возможностей в конкретных условиях, определяемых фактической винтовой характеристикой. Задание оптимального режима эксплуатации двигателя сопровождается установкой необходимых параметров в обслуживающих его системах, что также определяет эксплуатационные показатели установки.

Важную роль в обеспечении оптимальных условий эксплуатации энергетической установки играет контроль, поддержание и регулирование заданного режима работы. Наиболее успешно эта задача решается в условиях комплексной автоматизации дизельной установки. Однако даже частичная автоматизация процессов, протекающих в двигателе и обслуживающих его системах, и использование аварийнопредупредительной сигнализации значительно способствуют повышению эффективности поддержания режима эксплуатации установки.

Рациональное использование топлива и смазочного масла предполагает дальнейшее сокращение затрат на топливо за счет экономного его расходования, а также широкого использования более дешевых сортов топлива.

Расход топлива уменьшают путем тщательного регулирования дизеля, правильного назначения режимов его работы и постоянного поддержания его в надлежащем техническом состоянии. Однако несмотря на определенные достижения, дальнейшее снижение удельного расхода топлива не является эффективным средством сокращения затрат на топливо.

Второй путь снижения затрат на топливо является более перспективным. Использование в судовых дизелях высоковязких сернистых остаточных топлив, стоимость которых значительно ниже стоимости дизельных топлив, позволяет получать значительную экономию средств, расходуемых на эксплуатацию судовых энергетических установок.

Однако тяжелые сорта топлив (моторное топливо и мазут) отличаются от дизельных топлив более высокими показателями вязкости и температуры застывания, большей коксуемостью, зольностью, повышенным содержанием серы, а также наличием механических примесей и воды. Все это может привести к ухудшению условий работы элементов топливной системы, повышенному нагарообразованию, коррозии и более быстрому износу деталей цилиндропоршневой группы (ЦПГ).

Для создания нормальных условий эксплуатации двигателей на тяжелых сортах топлива при проектировании современных дизельных установок предусматривается использование:

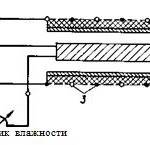

систем топливоподготовки, обеспечивающих необходимый подогрев и очистку тяжелых топлив;

специальных систем топливоподачи, обеспечивающих качественное распыливание, смесеобразование и сгорание тяжелых топлив;

цилиндровых и циркуляционных масел с высокими противоизностными моющими свойствами, обеспечивающими длительную надежную работу двигателя.

Внедрение перечисленных конструктивных и эксплуатационных усовершенствований требует дополнительных затрат. Анализируя основные статьи этих затрат, можно установить экономическую целесообразность использования тяжелого топлива.

Затраты на топливо. В расчетах должно быть учтено увеличение расхода тяжелого топлива при сжигании в цилиндрах в связи с его меньшей теплотой сгорания и снижением индикаторного к.п.д. двигателя. Кроме того, увеличение расхода связано с потерями в процессе очистки и необходимостью подогрева топлива в системе при подаче его к дизелю (в танках основного запаса, отстойных и расходных цистернах, перед сепараторами и перед топливными насосами). В соответствии с опытными данными удельный расход высоковязких топлив по сравнению с дизельными возрастает на 4—6%.

Затраты на специальные щелочные масла для малооборотных дизелей определяют с учетом того, что доля масла от расхода топлива составляет

0,3—0,5%.

Затраты на оборудование и ремонт элементов системы топливоподготовки (отстойных цистерн, подогревателей, сепараторов, фильтров). Установлено расчетами и подтверждено практикой, что расходы на дополнительное оборудование систем топливоподготовки окупаются, как правило, в течение первого года эксплуатации судна на тяжелом топливе.

Затраты на замену и ремонт деталей ЦПГ и топливной аппаратуры (топливных насосов, форсунок). Интенсивность износа перечисленных деталей при работе на тяжелых сортах топлива несколько возрастает. Однако опыт эксплуатации подтверждает, что

при использовании высококачественных импортных и отечественных цилиндровых масел износы цилиндровых втулок относительно невелики и не превышают 0,08 мм на 1000 ч работы. Срок службы цилиндровых втулок при работе двигателя на высоковязких топливах достигает 60000 ч, при работе на средневязких топливах— 100000 ч. Для поршневых колец срок службы достигает 12000 ч, а для топливной аппаратуры — 100 000 ч. Приведенные данные указывают на то, что износ деталей ЦПГ и топливной аппаратуры при работе двигателя на тяжелом топливе мало отличается от износа при работе двигателя на дизельном топливе и поэтому затраты на эту статью увеличиваются незначительно.

Затраты на повышение трудоемкости работ по обслуживанию двигателя, работающего на тяжелом топливе, включая затраты, на моточистки. Увеличение трудозатрат машинной команды при работе установки на высоковязком топливе вызвано в основном более частой очисткой топливных фильтров и сепараторов, а также необходимостью усиленного контроля за работой системы топливо подготовки. По данным ЦНИИМФа, эти трудозатраты возрастают при переводе двигателя с дизельного на моторное топливо примерно на 30%, а при переводе на мазут типа ДМ—на 80%. Однако рост трудозатрат в стоимостном выражении по отношению к возможному экономическому эффекту от применения тяжелого топлива весьма незначителен.

Незначительно возрастают также трудозатраты на моточистки. Опыт эксплуатации малооборотных дизелей подтверждает необходимость моточистки только после потери кольцами подвижности или при увеличении зазора в замках до предельных значений. Это объясняется тем, что преждевременная моточистка нарушает приработку деталей и приводит к увеличению износа. Поэтому время между моточистками доводится до 7000—8000 и даже до 10000—12000 ч.

Опыт эксплуатации многих судовых двигателей подтверждает экономическую целесообразность и техническую возможность широкого использования высоковязких теплив в малооборотных дизелях и средневязких топлив в среднеоборотных. При этом дополнительные эксплуатационные расходы, связанные с использованием тяжелого топлива, полностью перекрываются экономией, получаемой при его применении вместо дизельного топлива.

Под рациональным использованием смазочного масла подразумевается правильный выбор, технически правильное и экономное использование циркуляционных и цилиндровых масел. Это обеспечивает работу двигателя с минимальными износами трущихся деталей, позволяет поддерживать затраты на профилактические и ремонтные работы по двигателю в оптимальных пределах, а в целом ведет к снижению эксплуатационных расходов по судну.

При выборе циркуляционного масла принимают во внимание конструктивные особенности двигателя и условия, в которых маслу предстоит работать, т. е. материал трущихся деталей, нагрузки на трущиеся поверхности, скорость их относительного перемещения, температурный режим и рабочую среду.

Эксплуатация циркуляционной системы должна обеспечивать наилучшие условия смазки двигателя с максимальным сроком службы циркуляционного масла.

На эффективность смазки и длительность сохранения маслом необходимых качеств в процессе эксплуатации влияют техническое состояние двигателя, температурный режим в системе смазки, режим очистки масла.

Большое значение имеет организация контроля качества масла в судовых условиях, который позволяет своевременно установить возможные изменения свойств масла и принять необходимые меры по их предотвращению.

При выборе цилиндровых масел учитывают степень быстроходности двигателя, развиваемую им мощность и сорт топлива, на котором работает двигатель. Особенно важен правильный выбор цилиндровых масел для мощных малооборотных дизелей, работающих на высоковязких сернистых топливах и отличающихся высокой тепло напряженностью ЦПГ, из-за чего значительно ухудшаются условия ее смазки.

При повышенном содержании серы в топливе увеличивается

нагарообразование на деталях ЦПГ и возрастает их коррозия и износ. Использование специальных цилиндровых масел, обладающих высокими нейтрализующими и моющими свойствами, значительно снижает вредное влияние серы.

В эксплуатации цилиндровой системы смазки важное место занимает дозировка подачи масла лубрикаторами. Величина подачи, обеспечивая необходимые условия смазки и минимальный износ деталей ЦПГ, не должна допускать значительных отложений нагара и лаков в цилиндре.

Техническое обслуживание судовых дизелей. В процессе эксплуатации детали судовых машин и механизмов подвержены

естественному износу, что приводит к изменению техникоэксплуатационных показателей судового оборудования. Поддержание и восстановление этих показателей являются задачей технического

обслуживания, которую решают путем проведения ремонтов, профилактических вскрытии, осмотров и ревизий судовых механизмов, моточисток, наладок, регулировок, своевременного обеспечения материалами, сменными деталями, инструментом, средствами механизации работ в судовых условиях.

Ремонт судовой техники в зависимости от требуемых для его выполнения оборудования, оснастки и квалификации исполнителей можно разделить на два вида: промышленный и непромышленный.

Промышленный ремонт может быть выполнен только в заводских условиях с выводом судна из эксплуатации, непромышленный может проводиться в судовых условиях в процессе эксплуатации.

Четкое разделение судовых работ на промышленные и непромышленные позволяет по каждому судну установить номенклатуру ремонтных работ, для выполнения которых требуется заводское оборудование. Определение необходимой периодичности этих работ позволяет установить рациональные сроки работы судна без заводского ремонта.

В настоящее время разработаны теоретические основы организации планово-предупредительного ремонта (ППР), позволяющие обоснованно устанавливать его периодичность.

Основные выводы этой теории состоят в следующем:

оптимальная периодичность ППР позволяет без дополнительных затрат труда и средств значительно увеличить эксплуатационный период машин, механизмов и устройств. Примерная оптимальная периодичность составляет 0,4—0,6 средней продолжительности безотказной работы;

ППР целесообразно применять только для узлов и деталей, работающих на износ (например, деталей ЦПГ, подшипников, движущихся деталей насосов и т. д.);

ППР должен проводиться через строго определенные промежутки времени работы механизма независимо от его технического состояния;

для судового оборудования с различной степенью надежности одинаковая периодичность ППР нецелесообразна;

ППР не исключает внезапных выходов из строя элементов судовой техники, а только уменьшает их возможность.

Основным документом, определяющим организацию технического обслуживания, является план-график работ, выполняемых в условиях эксплуатации. План-график определяет сроки проведения осмотрово профилактических работ на время эксплуатации судна без вывода на заводской ремонт; его также используют для оперативного планирования работ на месяц, рейс, стоянку.

Планы-графики для механической части составляют по заведованиям II, III, IV механиков, а по электромеханической части — по заведованию электромеханика.

В план-график заносят судовое оборудование, подлежащее ремонту в процессе эксплуатации. Основанием для вскрытия механизмов являются нормативные документы.

При составлении плана-графика должны быть учтены обстоятельства, влияющие на формы технического обслуживания: продолжительность рейсов и стоянок, порты заходов и наличие в них баз технического обслуживания и другие особенности эксплуатации.

Учет перечисленных обстоятельств позволяет при определении исполнителей работ в плане-графике сочетать существующие формы технического обслуживания: штатный судовой экипаж, судовые ремонтные бригады (СРБ), береговые ремонтные бригады (БРБ), периодически направляемые в рейсы, и береговые базы технического обслуживания (БТО). Учитывается также существенное уменьшение доли работ, производимых судовыми экипажами, за счет развития и совершенствования БТО.

В правой части плана-графика делают отметку о фактической трудоемкости выполненных за каждый месяц работ. Это позволяет проконтролировать выполнение работ, а кроме того, при планировании технического обслуживания на следующий цикл эксплуатации заново откорректировать плановую трудоемкость по фактическим затратам.

При составлении планов-графиков определяют перечень сменного оборудования, сменных деталей, полуфабрикатов, материалов, необходимого инструмента и оборудования для выполнения запланированных работ. Потребность в оборудовании позволяет правильно решить вопрос о распределении работ между исполнителями.

В первую очередь выделяют работы, выполняемые судовым экипажем.

Для этого предварительно определяют бюджет рабочего времени экипажа для профилактических и ремонтных работ и принимают во внимание положения Устава службы на судах ММФ и Правил технической эксплуатации, определяющие обязанности членов судовой команды по выполнению судовых работ. Кроме того, судовой экипаж выполняет работы по наименее надежному оборудованию с минимальной периодичностью проведения профилактических осмотров.

Затем определяют работы, поручаемые БТО во время стоянок судна под грузовыми операциями и в доке на весь эксплуатационный период. БТО выполняют работы, требующие промышленного оборудования и наличия специалистов, отсутствующих в составе судового экипажа.

Оставшиеся работы выполняет СРБ или, при отсутствии таковой, БРБ, временно направляемая на судно, выходящее в рейс.

Для выполнения работ силами БТО и БРБ судовая администрация должна представлять в ССХ годовой план технического обслуживания этими подразделениями, составленный на основании плана-графика.

Необходимые материалы, сменные детали и средства механизации для выполнения работ поставляются на судно по заявкам его администрации, подготовленным на основании плана-графика и представленным в ССХ.