В топливных системах судовых дизелей для очистки топлива используют отстой, фильтрацию и сепарацию.

Отстой. Процесс отстоя состоит в осаждении на дно емкости под воздействием гравитационных сил воды и механических примесей, содержащихся в топливе. Скорость осаждения вредных составляющих зависит от их плотности и размера, а также от вязкости топлива. Чем меньше разница в плотности между вредными включениями и топливом и чем больше его вязкость, тем меньше скорость осаждения частиц. По этой причине отстой дизельного топлива, имеющего меньший удельный вес, протекает более эффективно, чем отстой тяжелого. Эффективность отстоя тяжелых топлив повышается при подогреве отстойных цистерн.

На современных морских теплоходах применяют отстой обычно в системах тяжелого топлива. Дизельное топливо, отличающееся высоким качеством и незначительным содержанием вредных включений, отстаивать не имеет смысла, так как необходимое качество очистки топлива полностью обеспечивается фильтрацией и сепарацией.

Тяжелое топливо рекомендуется отстаивать в течение 18—24 ч при непрерывном подогреве. Температура подогрева топлива в отстойных цистернах в зависимости от его вязкости лежит в пределах: для моторных топлив—50—65° С, для мазутов—65—80° С.

В любом случае в целях противопожарной безопасности предельная температура подогрева должна быть на 10—15°С ниже температуры вспышки.

Недостатком отстоя является невысокая эффективность и необходимость использования дополнительных емкостей, уменьшающих полезный объем машинного отделения. На некоторых судах с установками, работающими на тяжелом топливе, отстой по этим причинам не используют.

Фильтрация. Процесс фильтрации состоит в очистке топлива от механических примесей при прохождении его через фильтрующий элемент.

Фильтры, применяемые на судах отечественного флота, классифицируют по следующим признакам.

По качеству очистки:

фильтры грубой очистки, отделяющие частицы размером 50— 60 мк и более; фильтры, задерживающие частицы величиной 20 мк (устанавливают перед насосами и сепараторами);

фильтры тонкой очистки, отделяющие частицы 3—5 мк и более (устанавливают перед топливными насосами высокого давления ТНВД, что обеспечивает снижение износа деталей топливной аппаратуры и ЦПГ).

По способу очистки:

поверхностные, задерживающие механические примеси на поверхности фильтрующего элемента; используются в основном для грубой очистки топлива;

емкостные, задерживающие механические примеси в порах фильтрующего элемента; используются для тонкой очистки топлива.

По типу фильтрующего элемента:

поверхностные (сетчатые, щелевые — пластинчатые, ленточные, проволочные); емкостные (войлочные; фетровые; хлопчатобумажные; синтетические; металлопористые).

По способу очистки фильтра от загрязнении:

ручной очистки, требующие разборки для удаления скопившихся загрязнений; самоочищающиеся, из которых загрязнения удаляют без разборки фильтра.

Для бесперебойного действия системы фильтры обычно изготавливают

спаренными и снабжают переключающим устройством.

Сетчатый фильтр обычно используют для грубой очистки топлива.

Фильтрующий сетчатый элемент крепят на цилиндрический или дисковый каркас.

Распространен способ очистки фильтрующей поверхности загрязненного элемента обратным потоком фильтруемого топлива. Чаще всего

применяют способ об ратной очистки с несколькими переключаемыми

секциями, при котором очищается только один фильтрующий элемент, а остальные в это время работают.

В некоторых современных конструкциях для обратной очистки

применяют сжатый воздух.

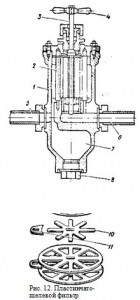

Пластинчато-щелевой фильтр (рис. 12) имеет фильтрующий элемент, набранный на оси 3 из дисков 9, разделенных шайбами 10. Топливо подводится в корпус / по трубе 5 и проходит в щели между дисками, а механические частицы, размер которых превышает высоту щели, остаются на поверхности фильтрующего элемента. Чистое топливо отводится по трубе 6. Грязь с поверхности фильтра периодически удаляют ножами 11, установленными на оси 2 между дисками, при вращении фильтрующего элемента с помощью рукоятки 4. Загрязнения падают в грязевую камеру 7, откуда периодически удаляются через пробку 8.

Ленточно-щелевой фильтр имеет в качестве фильтрующего элемента профильную ленту, навитую на цилиндрический каркас. Топливо очищается, проходя через щели, образованные витками профильной ленты. Механические примеси задерживаются на поверхности фильтрующего элемента, откуда их периодически удаляют специальным скребком при проворачивании фильтрующего элемента вокруг оси. Однако этот способ очистки не обеспечивает полного удаления грязи с поверхности фильтра, по этому ленточно-щелевые фильтры не получили широкого распространения.

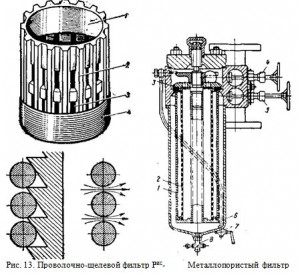

Проволочно-щелевой фильтр (рис. 13) в качества фильтрующего элемента имеет цилиндрический стакан 1 с вертикальными ребрами 2. На поверхности ребер выфрезерованы канавки, в которые укладывают проволоку 4 диаметром около 0,3 мк. Между витками проволоки образуется щель, через которую проходит топливо, поступающее к фильтрующему элементу

снаружи. Очищенное топливо через окна 3 между ребрами поступает внутрь стакана, откуда отводится в систему. Загрязнения, осаждающиеся на внешней поверхности проволочного фильтра, очищают обратным током чистого топлива.